Paket Çimento Tesisleri için Demir(II) Sülfat Besleme ve Dozajlama Sistemleri

- Çimento içeriğinde Cr+6 iyonu oluşması sebepleri nelerdir?

- Çimento içeriğinde bulunan Cr+6 iyonunun istenmemesi sebebi ve insan sağlığı üzerindeki etkileri nelerdir?

- Çimento içeriğindeki Cr+6 iyonu bertaraf yöntemleri nelerdir?

- Cr+6 iyonu bertarafı için Fe(II)SO4 indirgenme tepkimesi Fe(II)SO4 beslenmesinde dikkat edilecek hususlar.

Çimento içeriğinde Cr+6 iyonu oluşması sebepleri nelerdir?

Çimento içeriğinde tespit edilen Cr+6 iyonunun tam kaynağı hakkında herhangi bir tespit bulunmasa da muhtemel sebepler hakkında hammadde ve yakıtlar, refrakter olarak kullanılan Krom Magnezit tuğlalar, krom alaşımlı malzemelerden imal edilmiş kırıcı ve değirmenler ve krom içeren puzolan,alçıtaşı vb katkılar gösterilmektedir.

Çimento üretimi esnasında fırın koşulları Cr+6 oluşumu ve Cr+6 oranını yüksek ölçüde etkilemektedir. Fırın içerisindeki yükseltgen ortam CR+6 oluşumunu en yüksek oranda etkileyen özelliktir. Pişme bölgesindeki oksijen miktarı ne kadar fazla ise Cr+3 yükseltgenmesi ile oluşan Cr+6 iyonu oranı aynı oranda artar.

Fırın koşullarının yanı sıra alkali konsantrasyonu da Cr+6 iyonu oluşumunu yüksek oranda etkilemektedir. Klinker içeriğinde bulunan Cr+6 iyonu genellikle Alkali Kromat halinde bulunmaktadır. Çimento değirmeninde bulunan yüksek hava debisi, alçı taşı dehidrasyonu sırasında ortaya çıkan nem, soğutma için sisteme kullanılan su, öğütme kolaylaştırıcı materyaller ve çimento pH’ı gibi faktörler Alkali Kromatın Cr+6 formuna yükseltgenmesine sebep olabilmektedir.

Çimento içeriğinde bulunan Cr+6 iyonunun istenmemesi sebebi ve insan sağlığı üzerindeki etkileri nelerdir?

Cr+3 iyonu canlı sağlığı için başta yağ ve glikoz metabolizması olmak üzere vücut fonksiyonlarında çok önemli roller üstlenmektedir(Kotas ve Stasicka 2000),aynı zamanda insülin direncinin tedavi edilmesinde de kullanılmaktadır(Idachaba ve diğ. 2004).Bunun yanı sıra aynı elementin farklı yükseltgenme basamaklı iyonu olan Cr+6 biyolojik sistemlerde toksik etki göstermektedir.Cr+6 iyonunun toksik olmasının yanı sıra mutajenik, karsinojenik özelliklere sahip olması, toprakta ve sulu sistemlerde çok hareketli olması, besin zincirinde birikmesi ve yeraltı sularında kontaminasyona sebep olması bu iyonun canlı hayatına olan kötü etkilerini artırmaktadır.

Cr+6 iyonun insanlar üzerinde sebebiyet verdiği en sık rastlanan ve görülen alerjik reaksiyonlar ve kontakt dermatittir. Kontakt dermatit yoğunlukla olmak üzere kromla temastan kaynaklı rahatsızlıklar endüstrisi gelişmiş ülkelerde başta çimento işçilerinde olmak üzere, krom kaplama işinde çalışanlar, metal işçileri, deri kaplama işinde çalışanlar ve seramik endüstrisinde çalışanlar arasında mesleki rahatsızlık olarak sıklıkla görülmektedir.

Cr+6 iyonunun oluşturduğu alerjik reaksiyonlar arasında astım bronşit de görülmektedir. Astımik krizinin Cr+6 içeren atıklar solunduktan ya da bu iyonun deri altına işlemesinden 4-8 saat sonra meydana geldiği gözlenmiştir.(Sezer 2002).Nasyonel Toksikoloji Programının yaptığı bir araştırmaya göre 20 ve 80 mg Cr+6 iyonu içeren içme suyuna maruz bırakılan farelerde oral boşlukta ve kalın bağırsakta tümörleşme de artış görülmüştür (Gatto ve diğ. 2011). Cr(VI)’ya maruz kalan insanlarda da gastrointestinal bölgedeki doku ve organlarda kanserleşme riskinin arttığı öne sürülmektedir. Bu sonuca dayanarak İçme sularındaki Cr(VI)’nın olumsuz etkileri yanında solunum yoluyla vücuda alınan Cr(VI)’nın da astım, bronşit, pnömoni hastalıkları ile gırtlakta ve karaciğerde inflamasyon problemlerine ve akciğer kanseri görülme sıklığında artışlara neden olabileceği belirtilmektedir (Kotas ve Stasicka 2000).

Çimento içeriğindeki Cr+6 iyonu bertaraf yöntemleri nelerdir?

Çimento içerisindeki Cr+6 iyonunu bertaraf etmek için farklı indirgen malzemeler kullanılmaktadır, kullanılan yöntemler bu indirgen maddelere göre isimlendirilmektedir.

- Demir(II) Sülfat ile İndirgeme

- Kalay Sülfat ile İndirgeme

- Kükürtlü Bileşikler ile İndirgeme

- Lignin ile İndirgeme

- Mangan Sülfat ile İndirgeme

- Antimon (III) Oksit ile İndirgeme

Cr+6 iyonu bertarafı için Fe(II)SO4 ile indirgenme tepkimesi

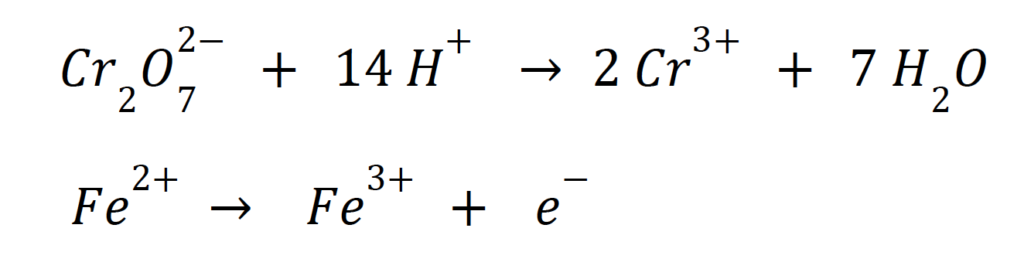

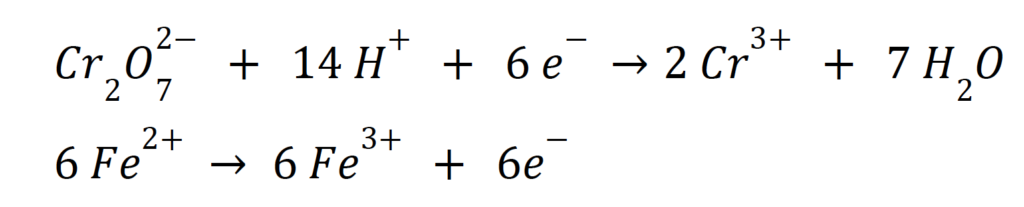

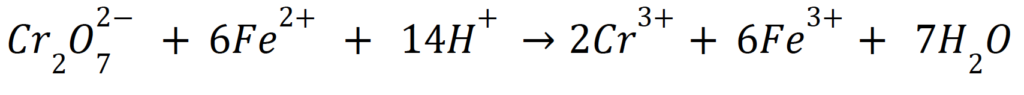

Buna göre;

Denklem 𝐸0𝑝𝑖𝑙 Değeri 0,559 V’dur, yani reaksiyon kendiliğinden gerçekleşir.

Christina Laskowski’nin yaptığı çalışmaya göre hem indirgeme yönünden hem de raf ömrü bakımından demir(II) sülfat heptahidrat bileşiği demir(II) sülfat monohidrata göre daha olumlu sonuçlar elde etmiştir.

Demir Sülfat kullanarak Cr+6 iyonu indirgeme hem maliyet hem de ulaşılabilirlik açısından Türkiye’deki çimento firmalarının en çok tercih ettiği yöntemdir. Demir Sülfat toz yapıda temin edildiğinden firmalar tarafından big bag çuvalları, çuvallar ya da silobas kamyonları ile temin edilebilinir. Malzemenin depolanma noktasından besleme noktası arasındaki mesafeye ve kapasiteye bağlı olarak pnömatik taşıma sistemleri malzemenin taşınması için kullanılabilinir.

Çimento üretim tesislerin genelde geniş alanda yayılmış yapıları ve ambar kullanma alışkanlıkları göz önünde bulundurulduğunda Demir Sülfat besleme için pnömatik taşıma sistemleri kullanılması hem işletme hem de uzun vadeli kullanım açısından mantıklı bir seçimdir. Big baglerden ya da çuvallardan boşaltılması işleminin hem daha az insan gücü kullanılarak hem de daha seri bir şekilde yapılabilmesi için tasarlanmış sistemler ile boşaltılan demir Sülfat besleme yapılacak noktaya kadar sistemlerimizde kullanılan blowert ile elde edilen gerekli basınç ve debideki hava ile taşınabilir, taşıma öncesinde ya da besleme noktası öncesinde tartılarak çimento içeriğinde bulunan Cr+6 oranına göre dozajlanır. Daha az yer kaplayan ve daha az operatör gerektiren sistemler olmaları sebebi ile Pnömatik Demir Sülfat besleme sistemleri hem ihtiyaca göre şekillenebilen hem de malzeme koşullarına göre kolayca değiştirilebilen dozajlama kapasiteleri ile değişken işletme koşullarına uygun bir çözümdür.

Demir Sülfat Beslemesinde Dozajlama Uygulamaları

Pnömatik taşıma ve dozajlama sistemleri gıda,kimya,plastik sektörleri başta olmak üzere birçok farklı sektörde malzemelerin beslenmesi ve istenilen oranlarda dozajlanması için kullanılmaktadır.

Çimento tesislerinde genellikle uçucu kül vb. maddelerin taşınmasında kullanılan pnömatik taşıma uygulamaları Cr+6 iyonunun indirgenmesi için kullanılan Demir (II) Sülfat dozajlanması ve beslenmesi uygulamaları için de kullanışlı çözümler arasındadır.

Depo edildiği yapıdan boşaltılması ve çimento içeriğindeki Cr+6 iyonu oranına göre dozajlanarak homojen yayılım göstermesine özen gösterilerek çimentoya eklenmesi gereken Demir Sülfat, pnömatik taşıma kullanımına uygun bir malzemedir.

Demir(II) Sülfat taşıma sistemlerinde besleme noktaları arasındaki mesafeye ve dozajlanacak miktara göre hesaplanarak elde edilen gerekli boru çapı, pnömatik taşıma için gerekli hava debisi/ basıncı değerlerine göre seçilen hava kilidi,blower, taşıma hattı ekipmanları, pnömatik taşımada kullanılan havanın malzemeden ayrıştırılması için kullanılacak ekipmanlar seçilir. Dozajlamada kullanılacak bunkerler ve dozajlama için elzem tartım ekipmanları sistem hassasiyetine uygun özelliklere göre belirlenmekte malzemenin istenilen sürede istenilen miktarda çimento içerisine homojen olarak beslenebilmesi için kullanılan dozajlama hava kilitleri kapasitesi ve devir değerleri özellikle belirlenmektedir.

Ülkemizde genellikle paketleme hattı öncesinde yapılan Demir(II) Sülfat beslenmesinin en önemli noktalarından birisi ise paketleme hatlarının sürekli olarak çalışır durumda olması ve yapılacak Demir (II) Sülfat beslemesinde buna uygun olarak parti uygulaması olarak değil sürekli besleme uygulaması olarak değerlendirilmesi gerekliliğidir.Belirlenen zaman aralıklarında değişkenlik gösterebilecek Cr+6 iyon oranına bağlı olarak değişken kapasitelerde ve eşit şekilde besleme yapılabilmesi için dozajlama ekipmanları ve bu ekipmanların operasyonları özenle yapılmalı ve sistem değişken kapasite değerlerine uyum sağlayacak şekilde tasarlanmalıdır.

Malzemenin yapısına,taşıma mesafesi, taşıma kapasiteleri ve Cr+6 iyonu miktarına göre belirlenen dozajlama miktarlarına göre yapılan hesaplamalara göre tasarlanan ve kurgulanan sistemler, yaşanabilecek işletmesel problemler için alınması gereken önlemler de dikkate alınarak hazırlanmakta ve hızlı, dinamik ve uygulamaya özel çözümler olarak tarafınıza sunulmaktadır.Polimak toz/granül malzeme taşıma dozajlama konusunda özelleşmiş sistemleri ile demir sülfat besleme sistemleri ve 40 yıllık deneyimi ile Türk Çimento üreticilerine özel çözümler üretmektedir.

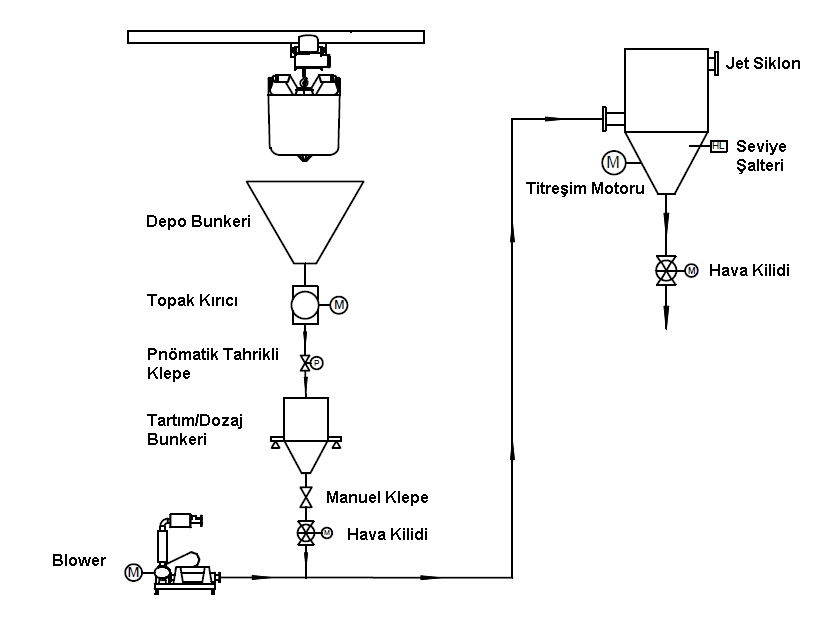

Bir sonraki sayfada görülebilen Resim 1’de tek bir paketleme hattına yapılması planlanan bir Demir Sülfat pnömatik taşıma ve dozajlama sistemi örneği görülmektedir.

Sistemdeki ekipmanların kullanım amaçlarına göre isimlendirilmiş olup aşağıda sistemin basit çalışma prensibi aktarılmaya çalışılmıştır:

- Big bag çuvallarından depo bunkerlerine boşaltılan Demir Sülfat bu bunkerlerde belirlenmiş kapasitede rezerv olarak tutulur.

- Depo bunkeri altında kullanılan topak kırıcı malzemede bulunabilecek ya da oluşabilecek topakların bertaraf edilmesini sağlamaktadır.

- Topak kırıcı altındaki pnömatik aktüatörlü klepe dozaj bunkeri içerisindeki malzeme tesis değerlerine göre kontrol sistemine tanımlanan kritik düzeye yaklaştığında açılmakta ve depo bunkerindeki rezervden dozajlanacak malzemenin dozaj bunkerine aktarılması operasyonunu sağlamaktadır.

- Dozaj bunkeri malzemenin çimento içeriğindeki Cr+6 iyonuna bağlı olarak kararlaştırılmış ve otomasyon sistemine girilmiş kapasite değerindeki Demir Sülfatın istenilen sürede pnömatik hat vasıtası ile paketleme hattına aktarılmasında kullanılmaktadır.

- Dozaj bunkeri altındaki manuel klepe hava kilidine yapılacak bakı operasyonları ya da yaşanabilecek arızalarda yapılması gereken tamir esnasında dunkerdeki malzemenin saçılmasını önlemek amacı ile eklenmiştir.

- Manuel klepe ile pnömatik taşıma hattı arasında kullanılan pnömatik hat besleme hava kilidi kapasite değerine göre malzemenin sabit hızla ve düzenli miktarda beslenmesinde ve pnömatik hatta malzeme yığılmasından kaynaklanabilecek sıkışmaları önlemek için kullanılmaktadır.

- Üstteki şemada en sağda görülen roots tipi blower istenilen kapasite değerinde ve taşıma mesafesinde pnömatik taşıma yapılabilmesi için gerekli debi ve basınç değerindeki havanın elde edilmesi için kullanılmaktadır. Polimak üretimi roots tipi paket blowerlarda operatör ya da bakım yetkililerin blower çıkış basıncını takip edilmesi için basınç göstergesi, basıncın artması sonucunda yaşanabilecek operasyonel problemlerden kaçınılması için basınç emniyet valfi kullanılmaktadır.

- Malzemenin depo edildiği yapıdan -çalışılan yapıda big bag- boşaltıldığı alandan besleme yapılacak noktaya kadar çekilen pnömatik taşıma hattı yine sistem değerlerine göre yapılan hesaplama sonucu elde edilen çap değerinde çelik borulardan imal edilmektedir.

- Pnömatik taşıma hattı ile besleme noktasına getirilen malzemenin bu noktada taşıma için kullanılan havadan ayrıştırılması için jet siklon adı verilen yapı kullanılmaktadır. Bir doğa olayı olan siklon örnek alınarak geliştirilen tasarımlı ekipman malzemenin havadan ayrıştırılıp serbest düşüş ile beslenmesi ve doğaya salınan hava ile malzeme kaybı yaşanmasını önlemek için filtre elemanları barındırmaktadır.

- Jet siklon altındaki konik rezerv alanında kullanılan seviye sensörü taşınan malzemenin paketleme hattındaki ya da hava kilidindeki herhangi bir problemden kaynaklı olarak malzemenin beslenememesi ve siklon içerisinde birikmesi durumunda yetkilileri uyarmak için kullanılmaktadır.

- Yine jet siklon altındaki konik rezerv alanında kullanılan titreşim motoru paketleme hattında ya da pnömatik besleme hattında yaşanabilecek duraklamalarda malzemenin çöküp yerleşmesi sebeiyle malzeme akışında yaşanabilecek problemlerde ya da genel operasyon sırasında malzeme akışını kolaylaştırmak için kullanılmaktadır.

- Jet siklon çıkışı ile paketleme hattı besleme noktası arasında kullanılacak hava kilidi ise jet siklonda taşıma hattı havasından ayrıştırılan malzemenin sistemde basınç kaybı ya da sistemde malzeme birikmemesi için kullanılmakta olup dozajlanarak gönderilen malzemenin sisteme düzenli bir akış halinde beslenmesi için kullanılmaktadır.