HAVALI TAŞIMA VE DOZAJLAMA SİSTEMLERİ

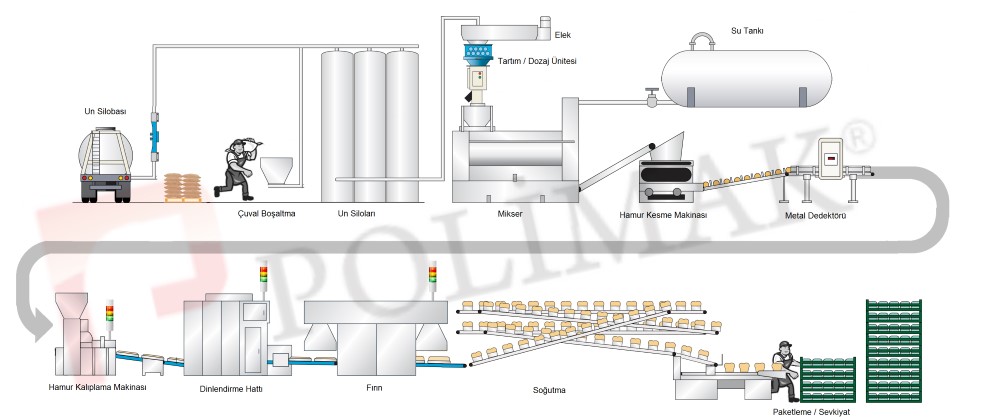

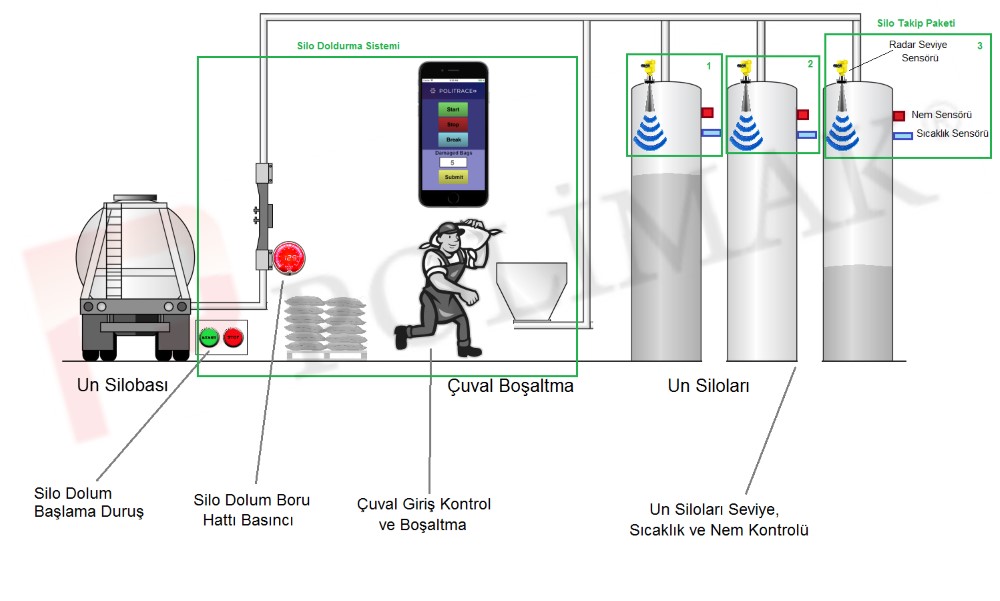

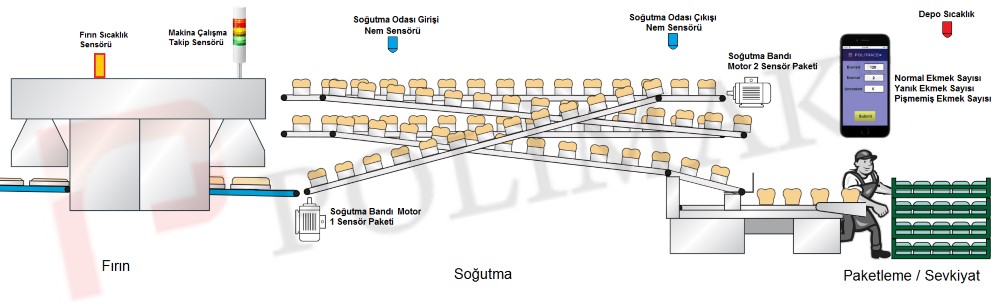

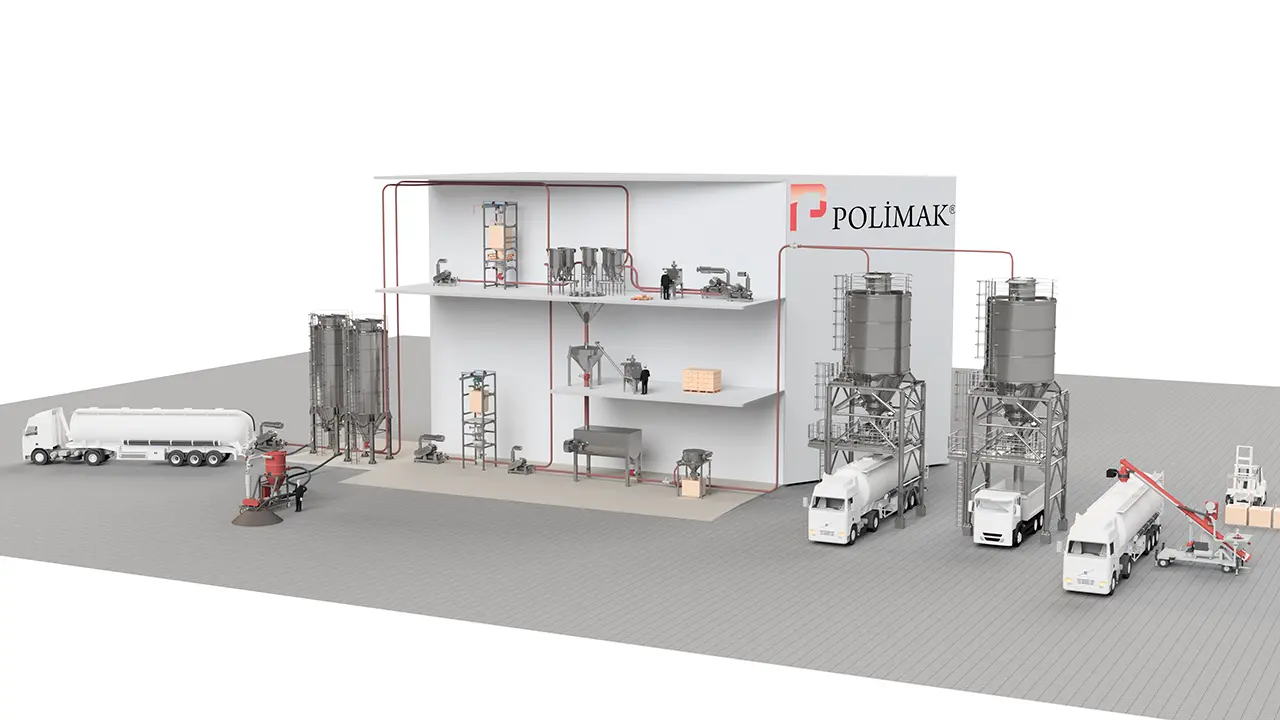

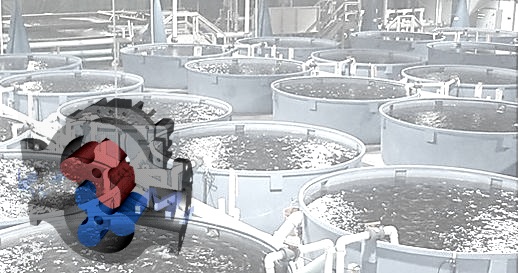

Hububat, yem, toz, granül, pvc, çimento gibi tanecikli dökme malzemelerin hava basıncı veya vakum ile taşınması için havalı taşıma sistemlerinden yararlanılır. Pnömatik taşıma, transport, nakil, iletim, sevk, transfer adı da verilen bu sistemlerde malzemeler hava ile sevk edildiği için helezon, konveyör veya kovalı elevatör gibi makina veya mekanizmalarda oluşan kırma problemi bulunmamaktadır. Tozsu dökme hammadde kapalı borular içinde iletildiği için ortama toz yayılmamaktadır. Böylece gıda güvenliği ve işletmenin temizliği gibi avantajlar elde edilmektedir.

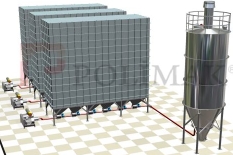

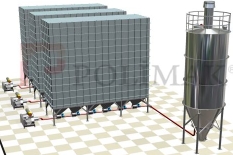

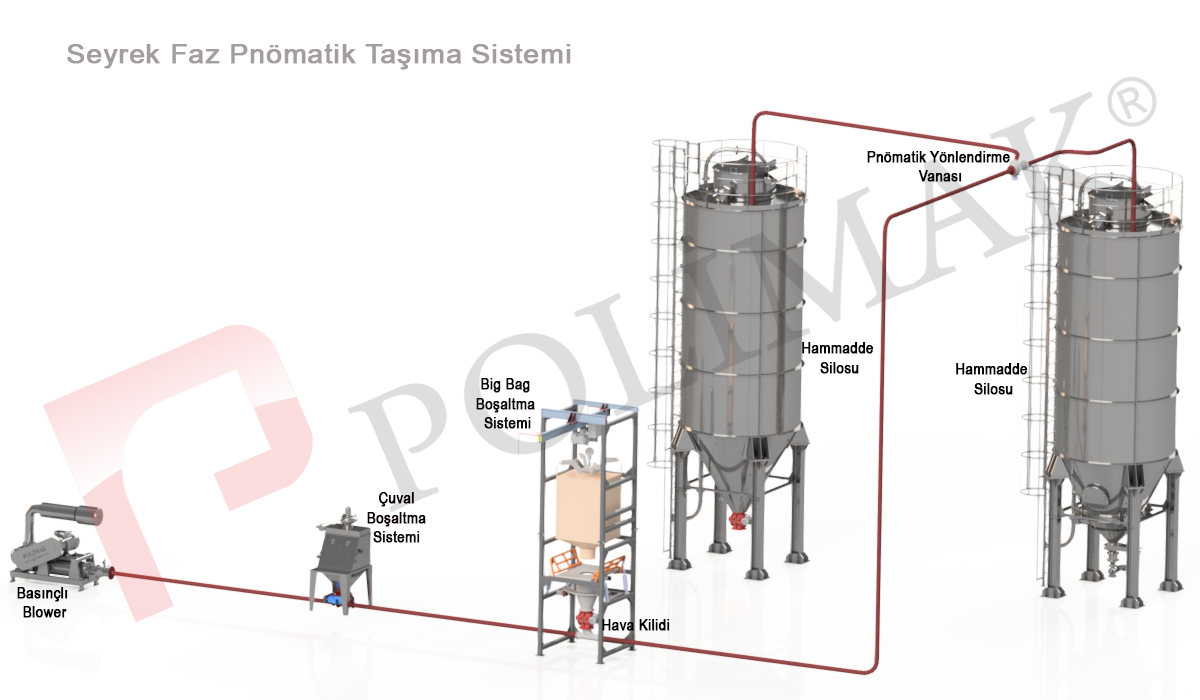

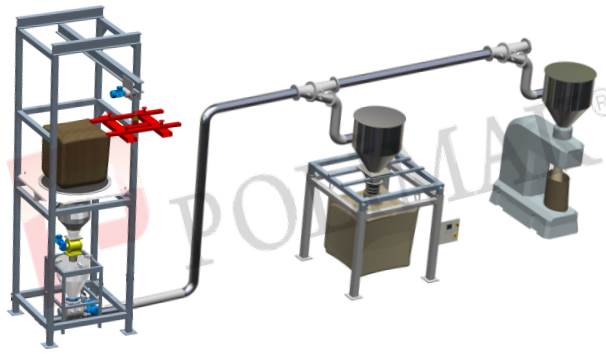

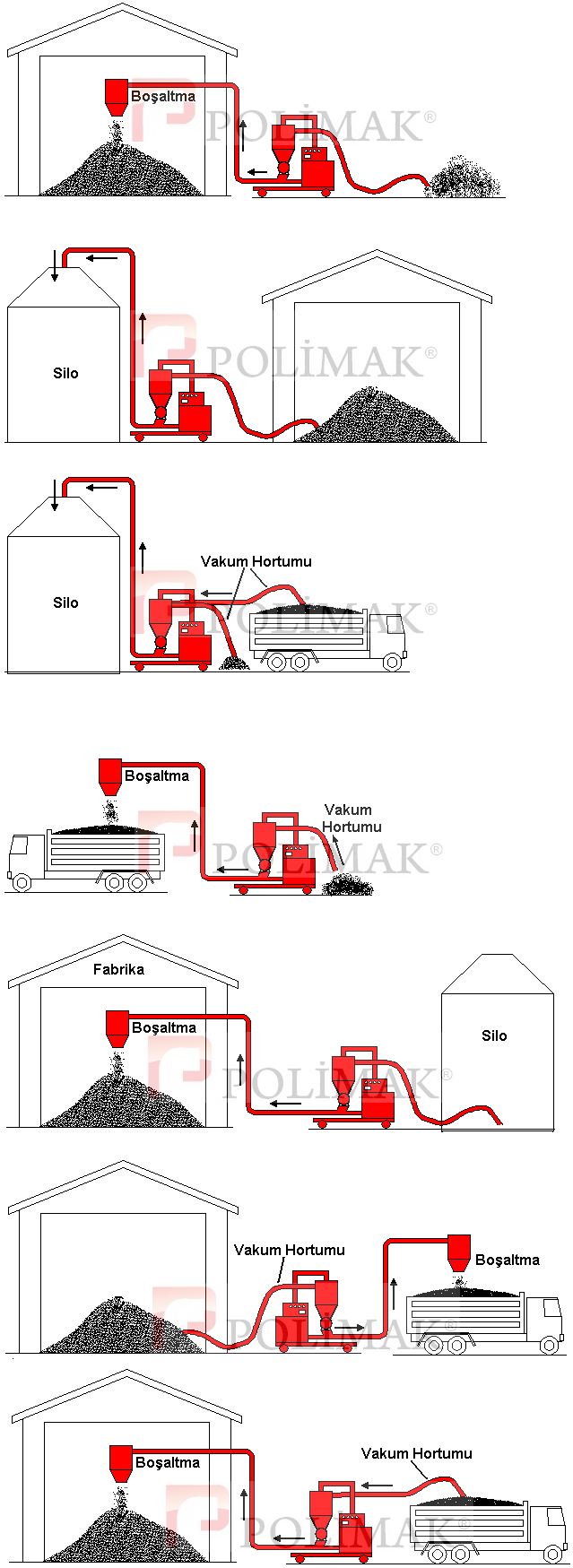

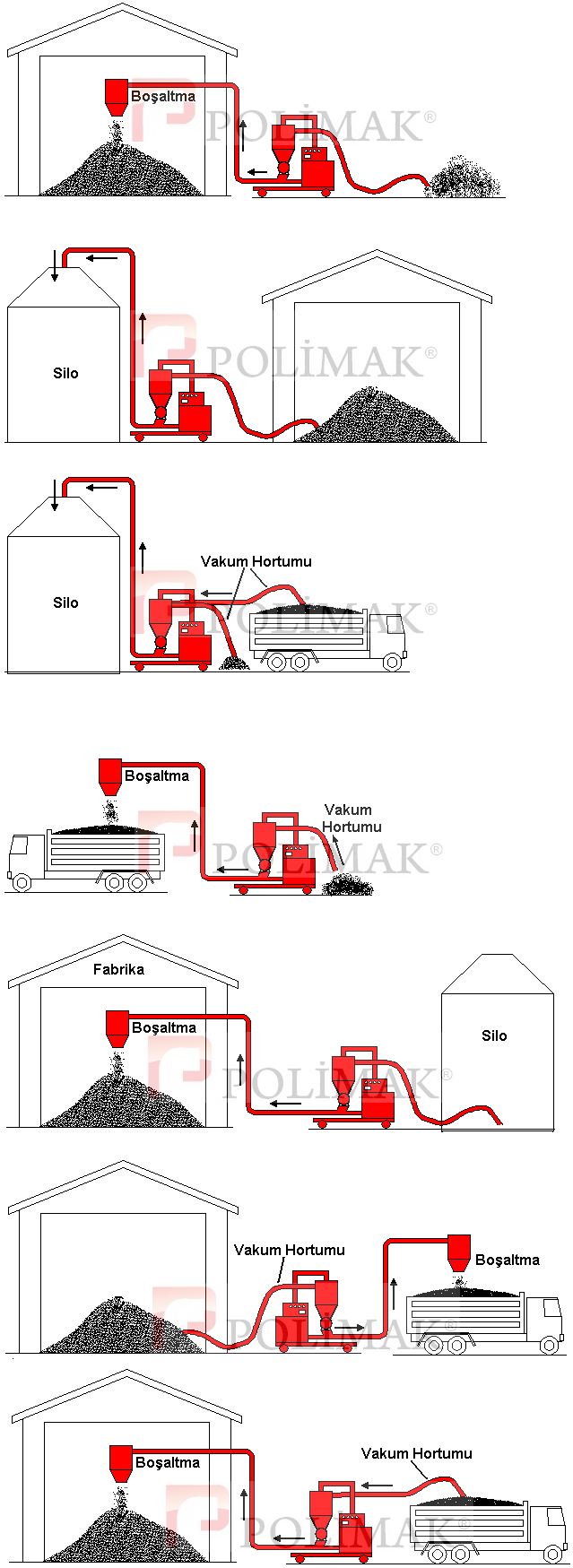

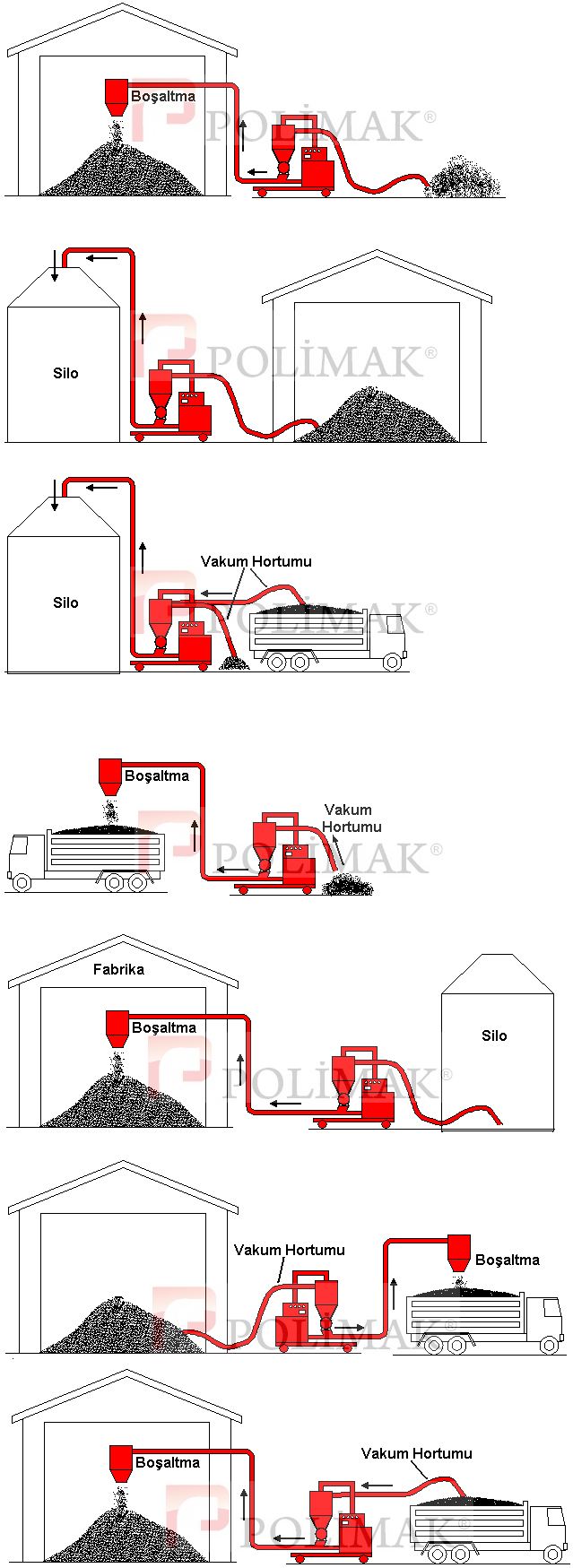

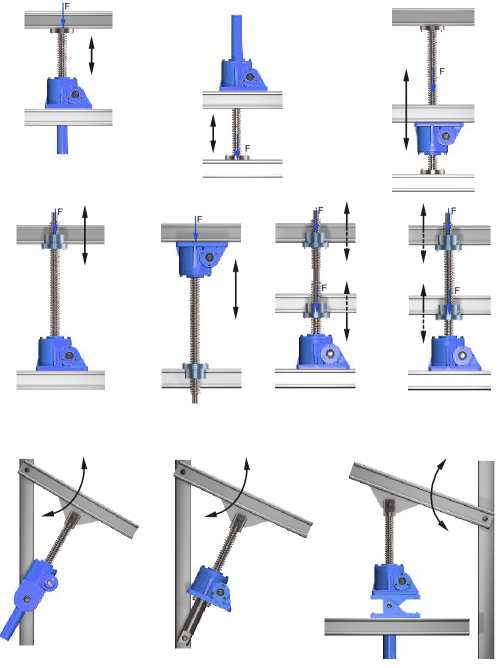

Pnömatik iletim sistemlerinde farklı uygulamalar için farklı sistemler kullanılmaktadır.Dökme hammadde zemin, silo, kamyon, römörk, çuval, bigbag gibi farklı noktalardan alınır yine zemin, silo, kamyon, römörk, çuval, big bag gibi noktalara iletilebilir. Bu işlem sırasında ürünün ölçümü, tartımı veya karışım hazırlanması mümkündür.

Havalı Taşıma Uygulamaları

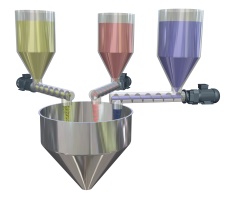

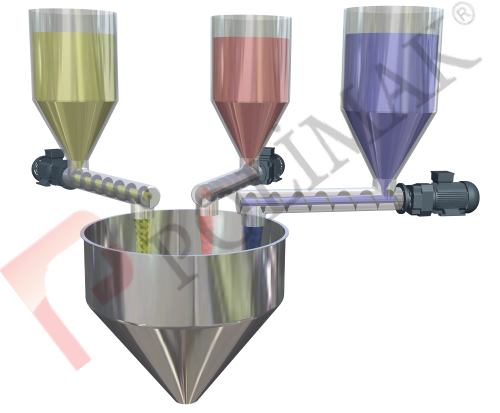

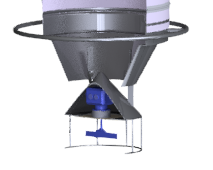

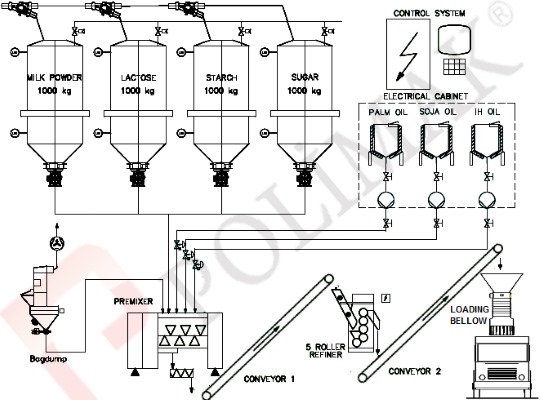

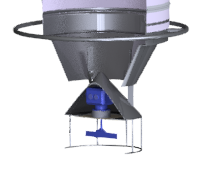

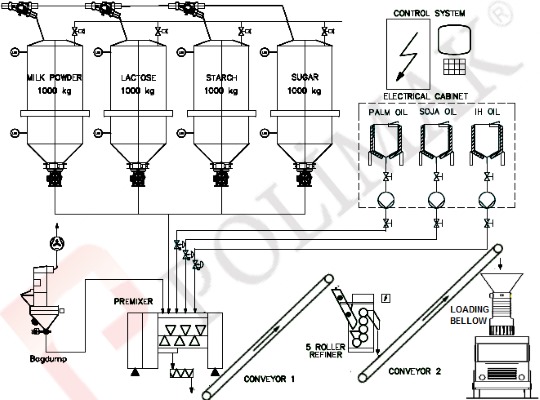

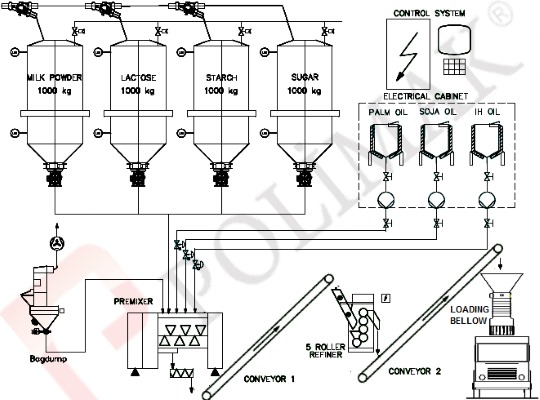

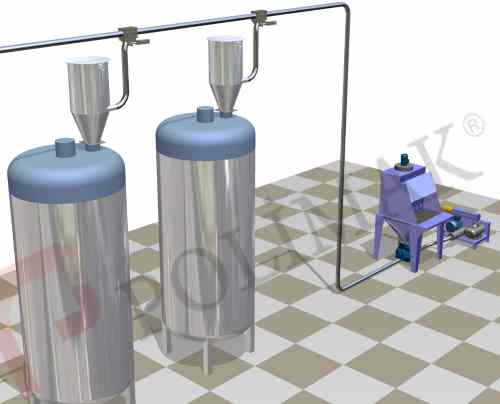

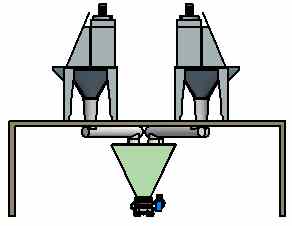

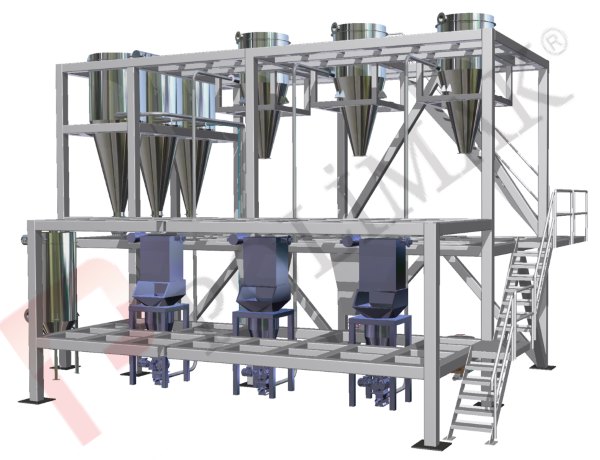

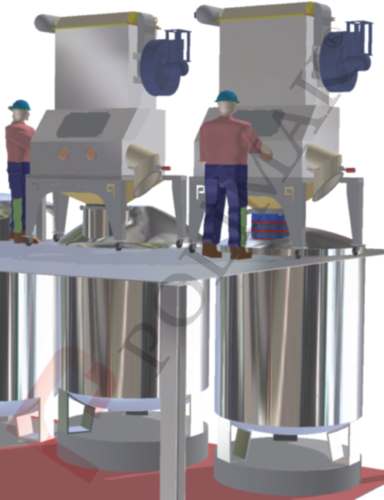

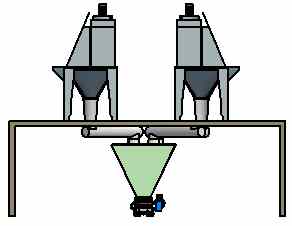

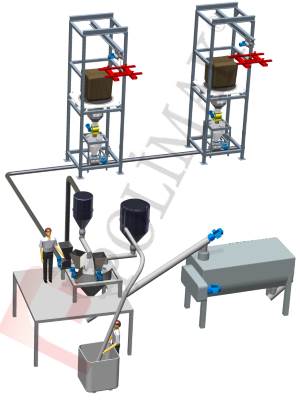

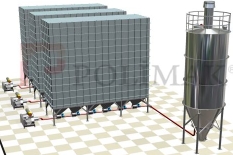

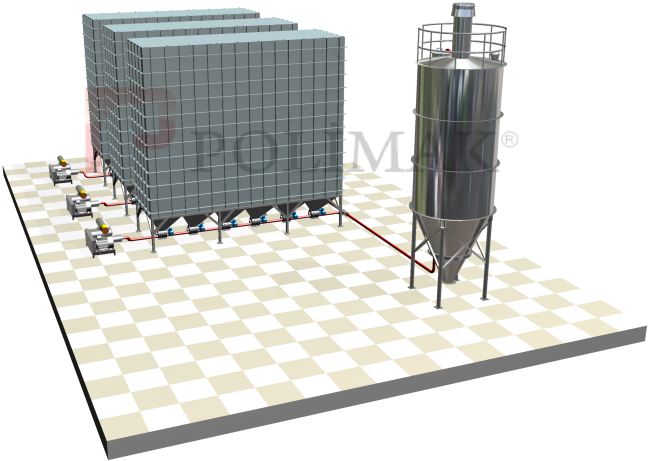

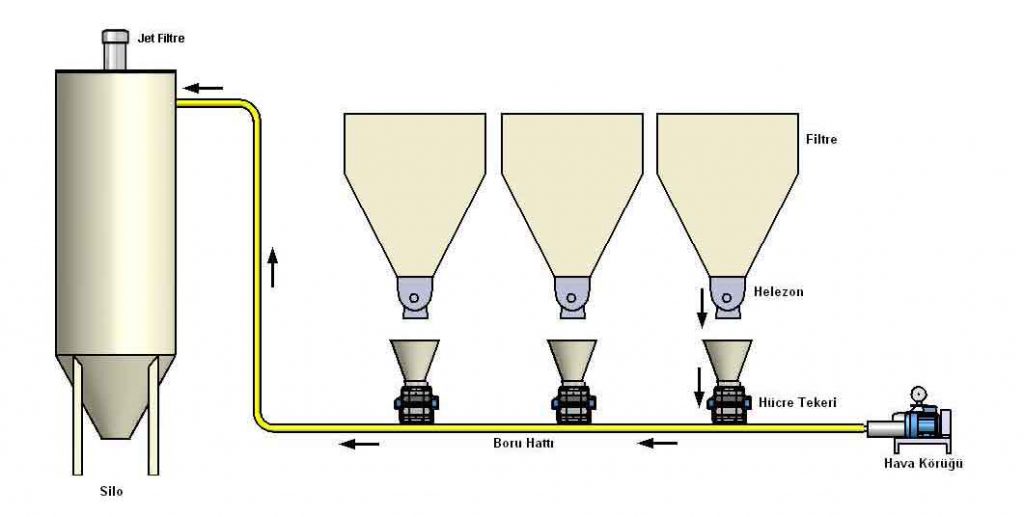

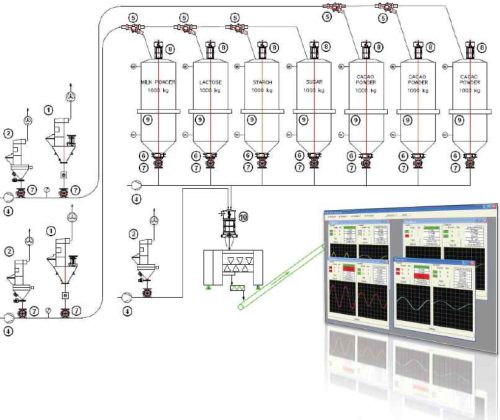

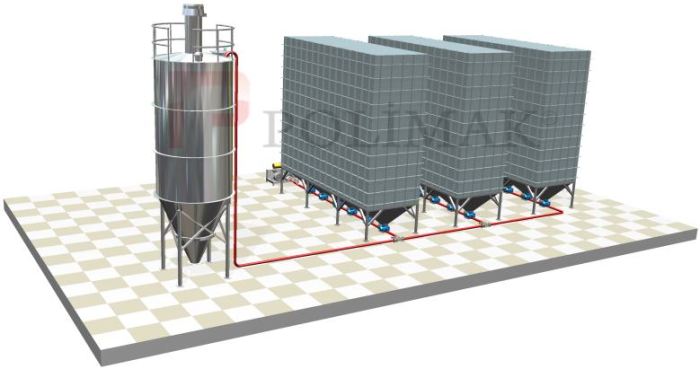

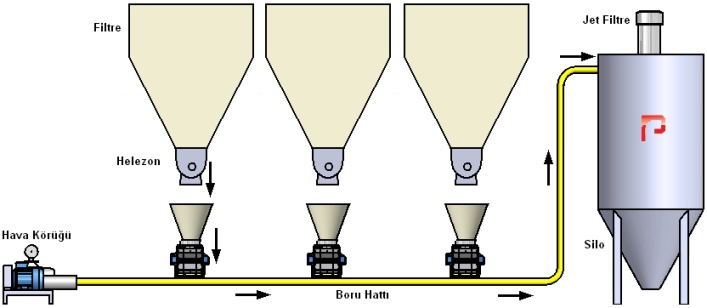

Silolarda bulunan farklı dökme malzemelerin dozajlama ile mikserde karıştırılması

Mikser ile karıştırılan ürünün vakum sistemi ile çuval veya big bag gibi paketlere doldurulması

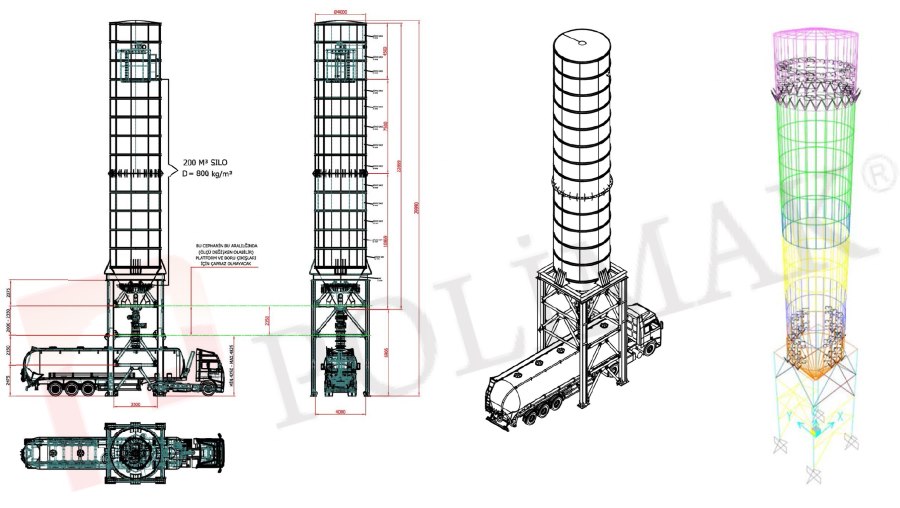

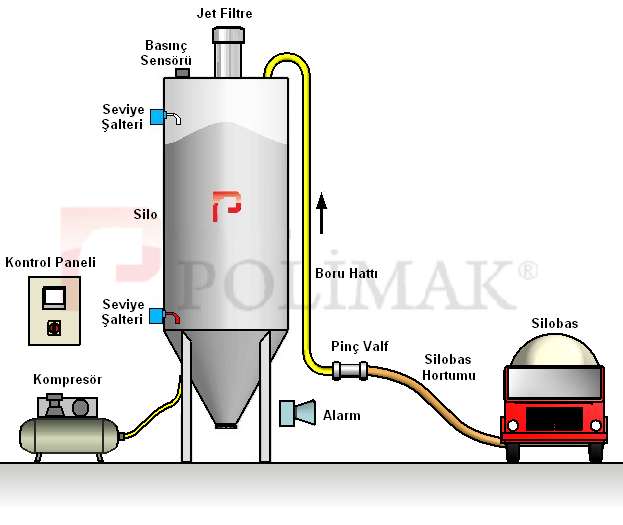

Silo Dolum

Mikser ile karıştırılan ürünün vakum sistemi ile çuval veya big bag gibi paketlere doldurulması

Silo Dolum

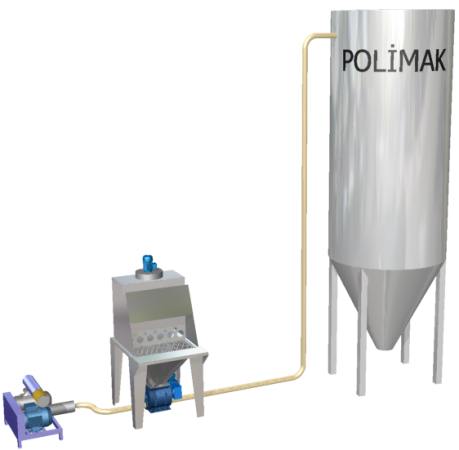

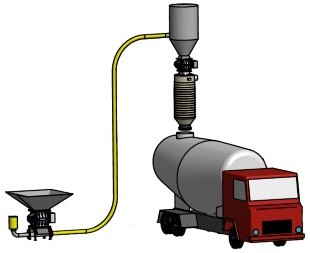

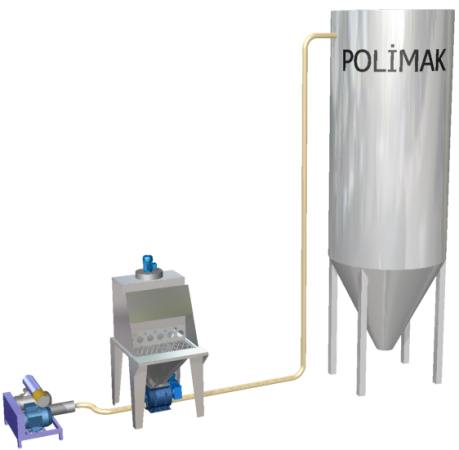

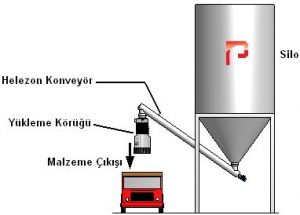

Helezon ve pnömatik sistem ile silo dolumu

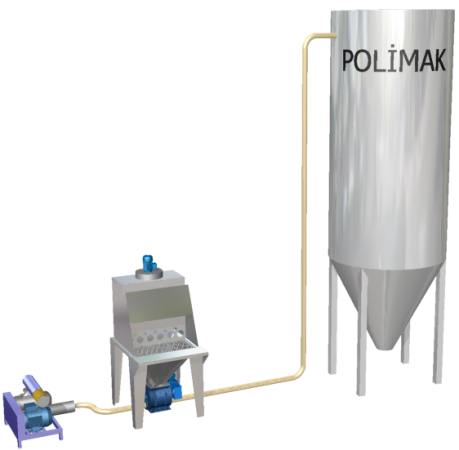

Zeminden vakum ile silo dolumu

Zeminden vakum ile silo dolumu

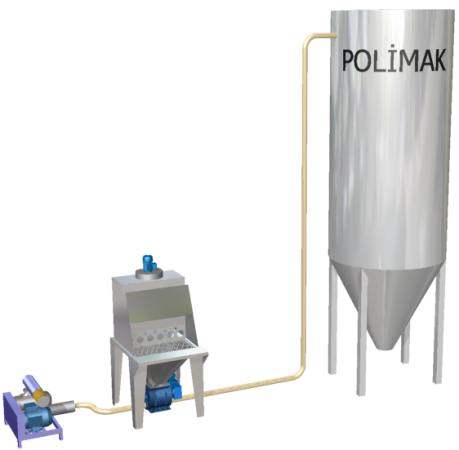

Çuvalda bulunan malzemenin siloya doldurulması

Tartım

Çuvalda bulunan malzemenin siloya doldurulması

Tartım

Zeminden vakum ile çuval dolumu

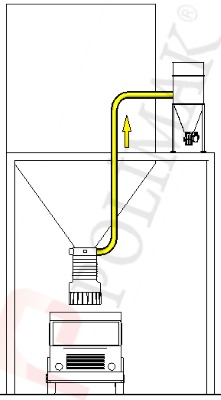

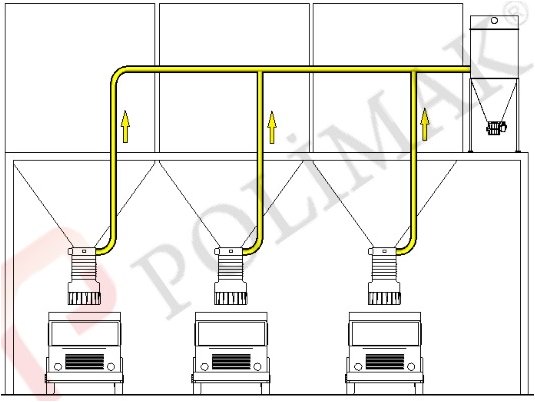

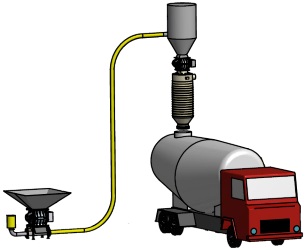

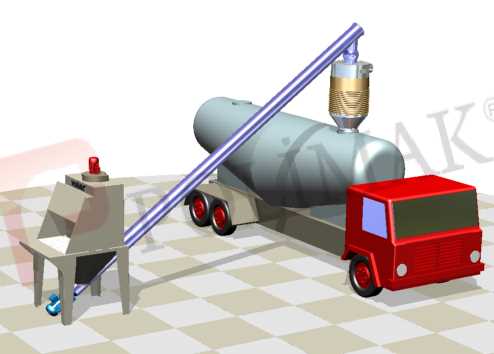

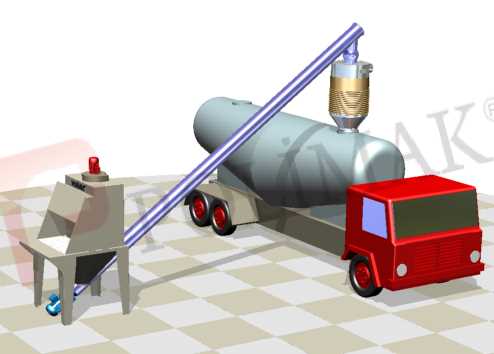

Kamyon Yükleme, Boşaltma

Zeminden vakum ile çuval dolumu

Kamyon Yükleme, Boşaltma

Kamyondan depo zeminine malzeme boşaltma

Kamyondan depo zeminine malzeme boşaltma

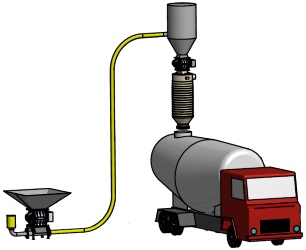

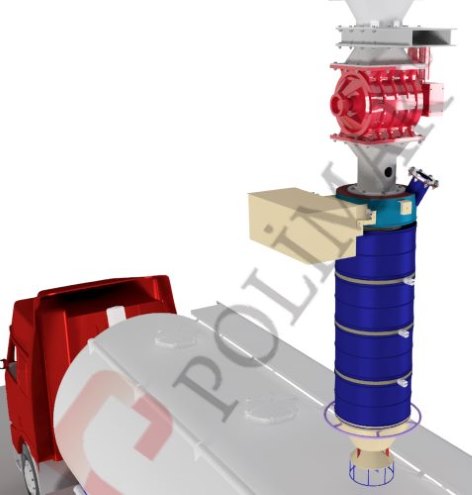

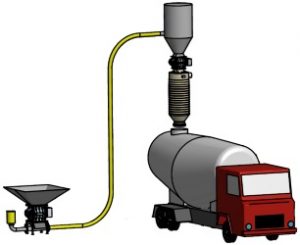

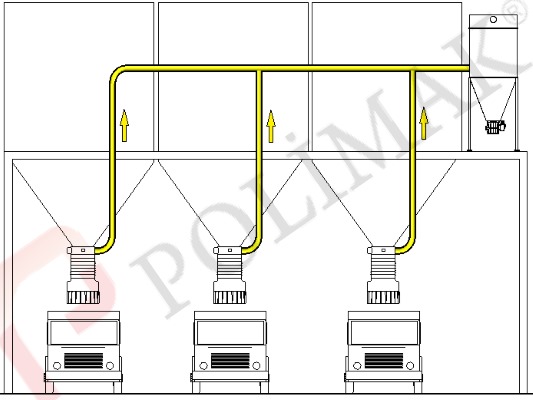

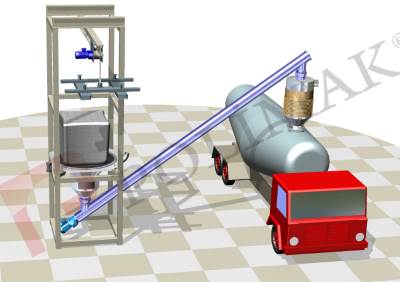

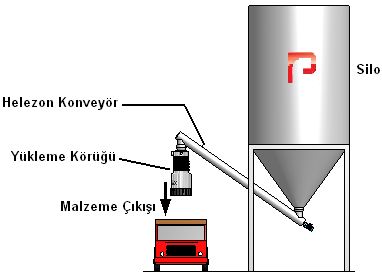

Silo içinden kamyona yükleme işlemi

Silo içinden kamyona yükleme işlemi

Paketleme:

Çuval, big bag, konteyner gibi taşıma ortamlarına dolum yapılır. Vakumlu taşıma sistemi ile malzeme silo, depo veya zeminden çekilir.

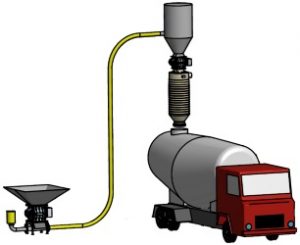

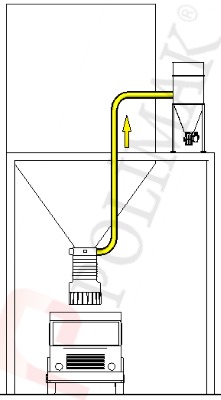

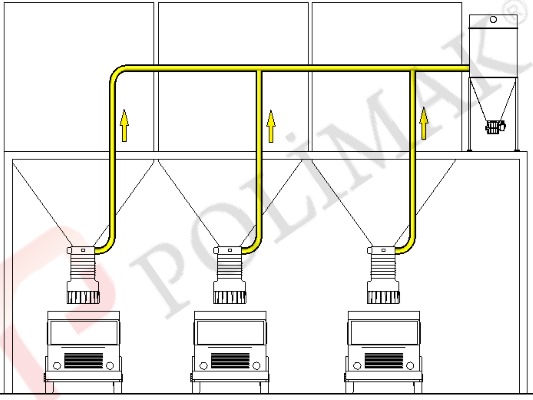

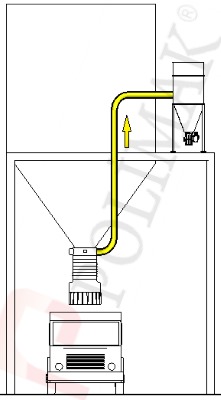

Kamyon / traktör yükleme boşaltma:

Depo, silo veya yerde bulunan mal vakum ile çekilir, kamyon veya römörka taşınır. Kamyon ve römorktan alınır, silo yükleme, depo veya zemine boşaltma yapılır.

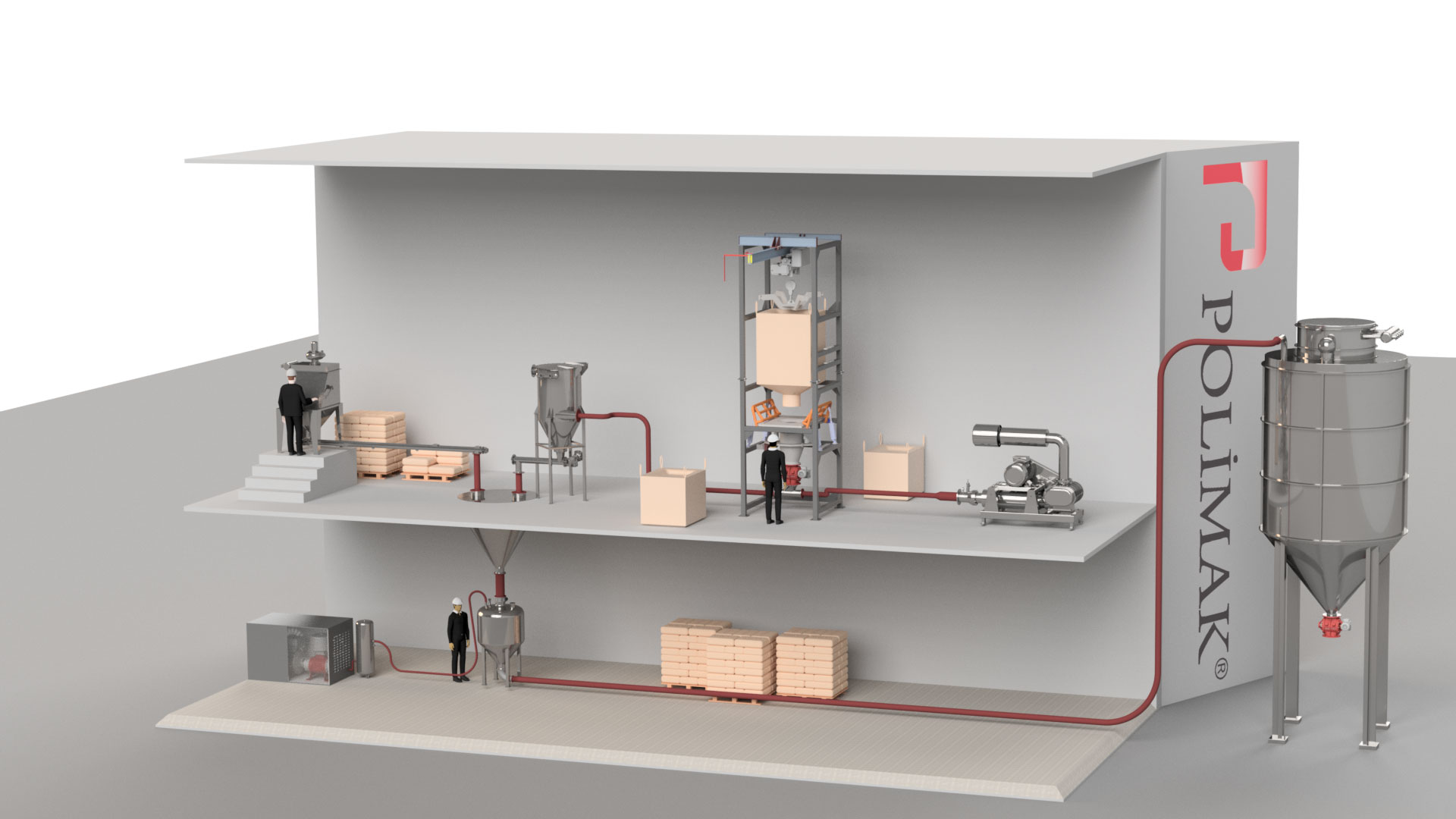

Fabrika içi taşıma:

Silo, depo, yer, boşaltma çukuru ,makina çıkışı gibi yerlerden yine tesis içindeki yerlere taşınır.

Binalar / fabrikalar arası taşıma:

Malzeme farklı binalara taşınır.

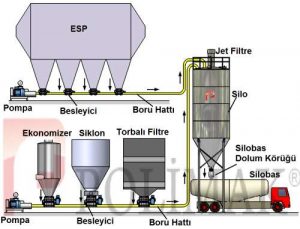

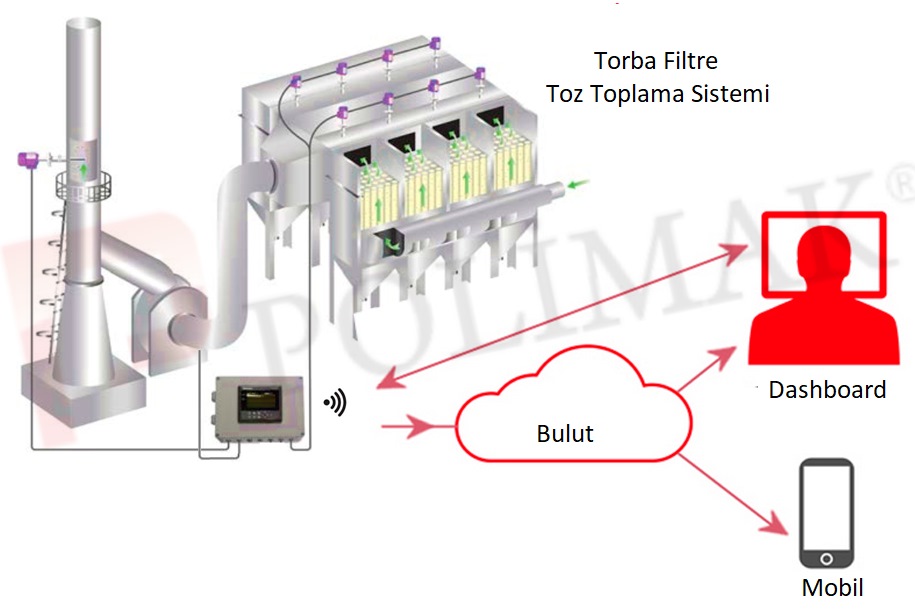

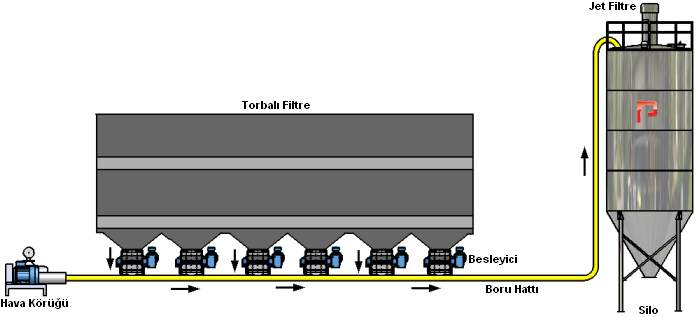

Torbalı filtre ,toz toplama sistemleri, toz siklonu çıkışndan alınan tozlar silolara taşınır

Dağıtım:

Silo içinde bulunan malzemenin hava basıncı ile püskürtülerek açık mekanlara dağıtılması, canlı hayvan yemlemesinde kullanılır.

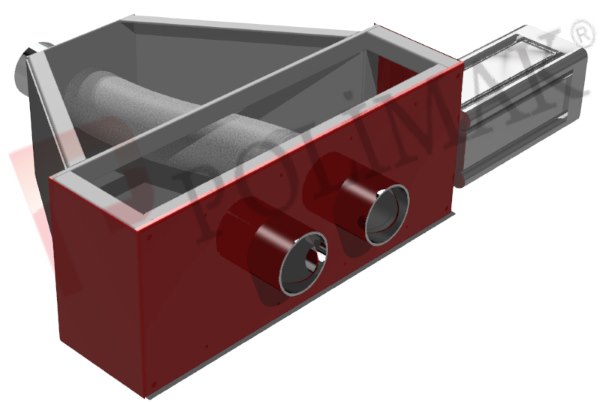

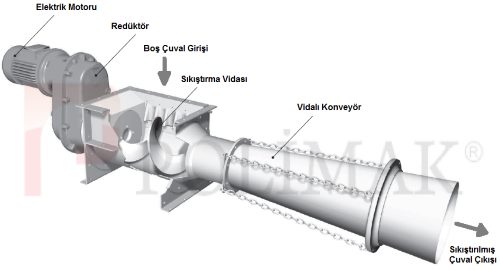

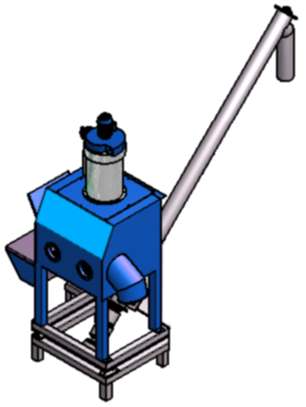

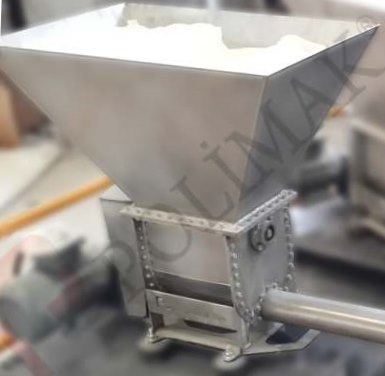

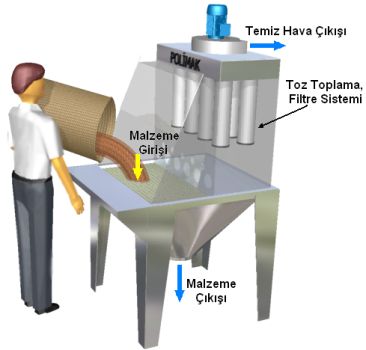

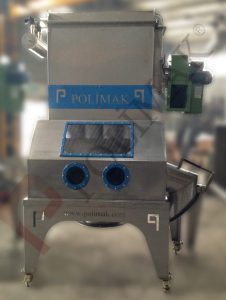

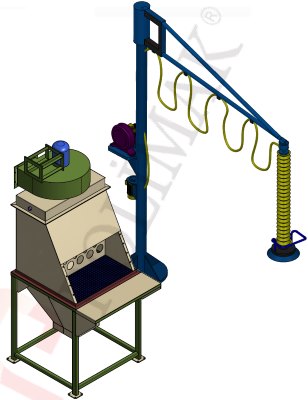

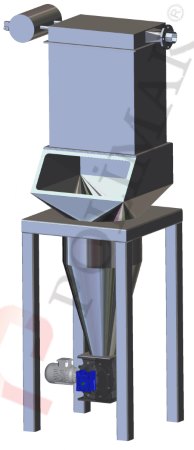

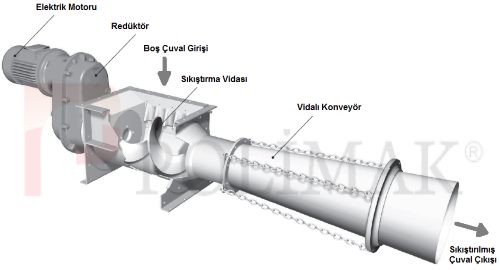

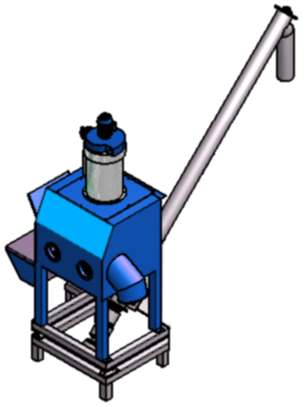

Çuval Boşaltma:

Çuval içinde bulunan hammadde, bunkere boşaltılarak pnömatik nakil hattına aktarılır. Boru hattı ile istenilen silo, mikser veya kazana dolum yapılır.

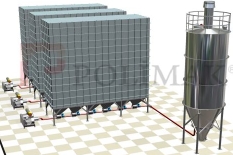

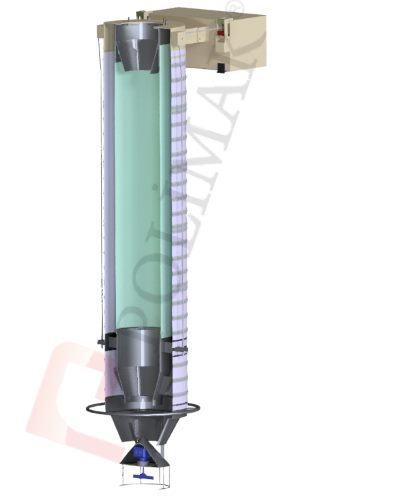

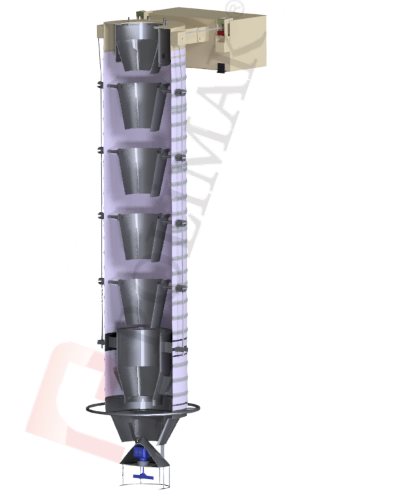

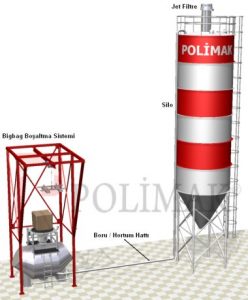

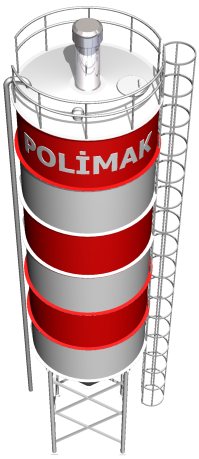

Silo Doldurma Boşaltma:

Kamyon, zemin, bunker gibi yerlerden alınan malzemeden siloya dolum yapılır. Silo içinde bulunan ürün ile kamyona yükleme, fabrika, makine veya başka bir siloya taşıma işlemi yapılır. Silo yükleme, silo boşaltma işlemlerinde malzemenin hasarsız taşınması sağlanır.

Diğer Uygulamalar;

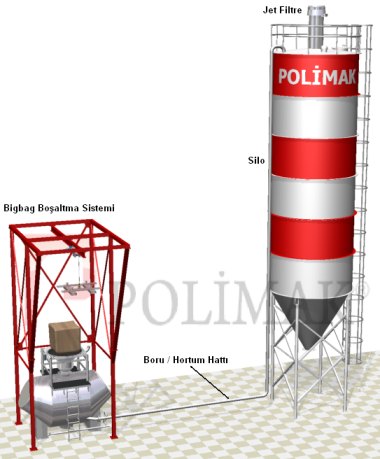

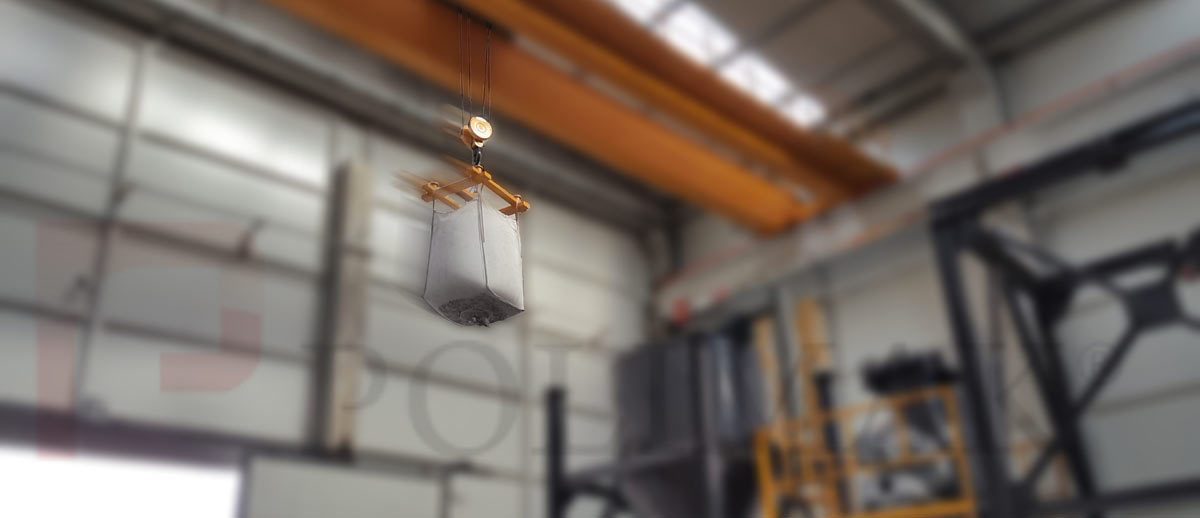

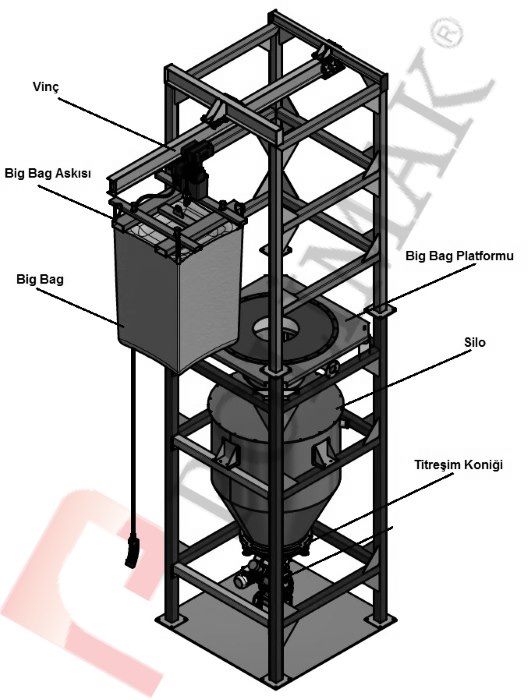

Big bag boşaltma, siloya, miksere dolum

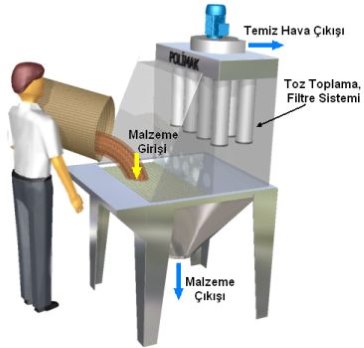

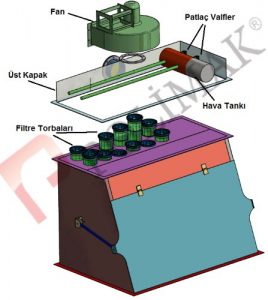

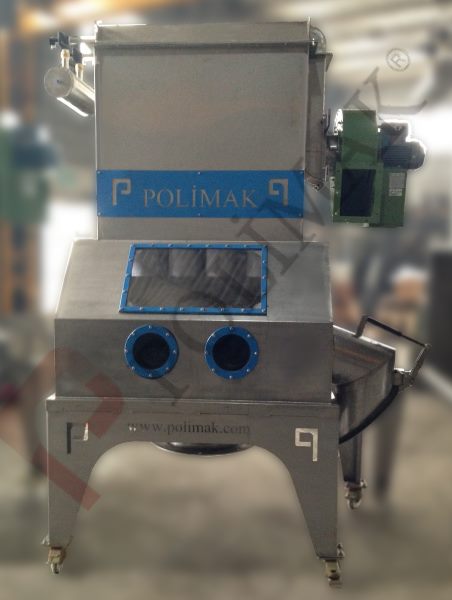

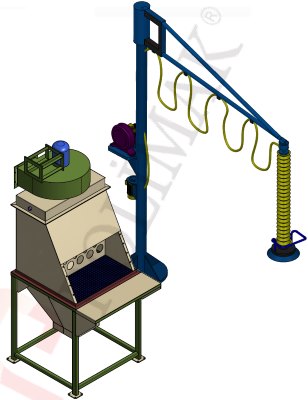

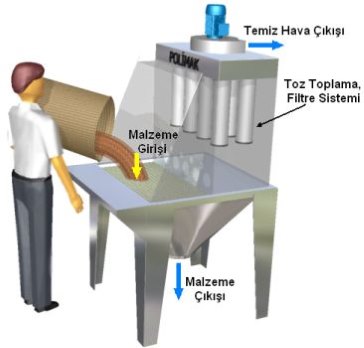

Toz toplama

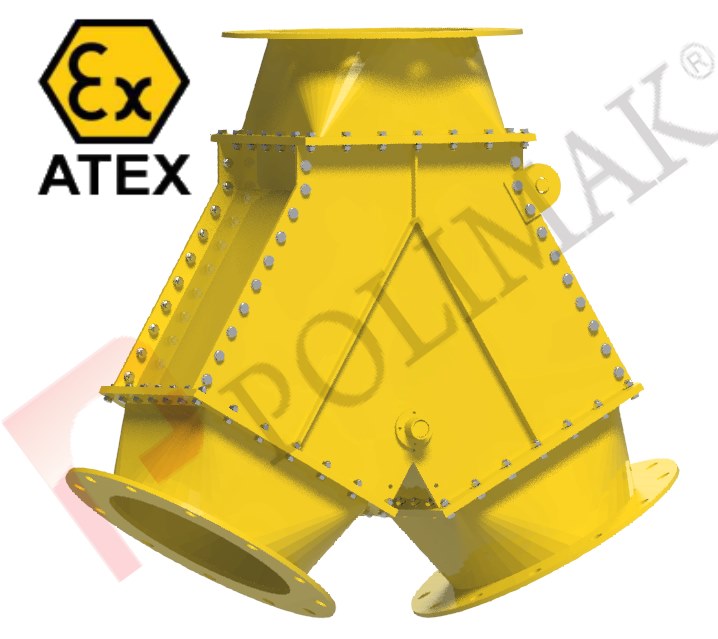

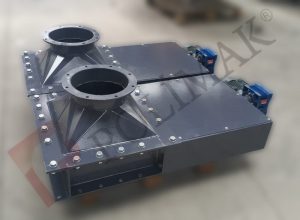

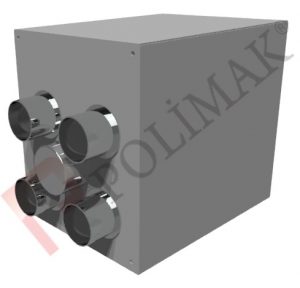

Multiport

Sıcak kül taşıma

Plastik granül silo yükleme boşaltma

inner liner bag

Akışkan yataklı kazan besleme Yanmış kül taşıma Tartım

Hizmet Verilen Sektörler ve Taşınan Ürünler

Endüstriyel Malzemeler:

Çimento, kalsit, maden, petrokimya malzemeleri, tıbbi malzemeler, hap, kapsül, parfümeri kimyasalları, kömür, kül, kömür, kömür tozu, soda, cam tozu, alçı, perlit, mermer tozu, plastik, polietilen, granül, ağaç talaşı,

aktif karbon, karbon siyahı ve seramik tozu gibi çok farklı alanlarda kullanılan malzemeler pnömatik iletim ve taşıma için uygundur.

Kalsit, karbonatlı kayaçları oluşturan endüstriyel bir mineraldir.Kimyasal formülü CaCO3 olan ve kalsiyum karbonat olarak ta anılan kalsit, özellikleri bakımından geniş bir çeşitliliğe sahiptir. Bu nedenle kalsit bir çok endüstriyel alanda kullanılan bir hammaddedir. Kalsitin bazı kullanım alanları; boya ve yüzey kaplama, plastik sektörü, kağıt sektörü, cam sektörü, kablo sektörü, inşaat sektörü, kimya sektörü, gıda sektörü ve seramik sektörüdür. Kalsit taşıma sistemeri yardımıyla bu sektörlerde kalsitin istenilen yerlere aktarılması, dozajlanması ve depolanması sağlanmaktadır.

Plastik sektöründe PVC, kalsit, polipropilen, polietilen, Abs gibi hammaddelerin fabrikaya girişinden, son ürün çıkışına kadar bir çok noktada taşıma sistemlerinde ihtiyaç duyulmaktadır.

Kül ve curuf, endüstriyel tesislerde ısı üretimi amacıyla kömür gibi katı yakıtların yakılması sonucu oluşmaktadır. Kül sevk sistemleri külün ortama yayılmadan kazan filtrelerinden silolara aktarılmasını, silolardan kamyon veya silobaslara aktarılmasını sağlamaktadır.

Gıda:

Kahve, un, kepek, süt tozu, toz şeker,

baharat,

tuz, gluten, nişasta gibi toz yapıdaki gıda ürünlerinin pnömatik taşıma sistemleri ile iletimi sağlanmaktadır. Gıda hammaddelerinin taşınması için kullanılan ekipman 304 ve 316 paslanmaz çelik malzemeden üretilmektedir. Üretim tesislerinde pnömatik veya havalı gıda nakli temiz ve hiyenik olarak yapılmaktadır. Ortama herhangi bir toz, kırıntı dökülmediği için bakteri ve böcek oluşumu önlenmektedir.

Tarım:

Günlük beslenme alışkanlıklarımız içerisinde vazgeçilmez bir yer tutan ekmeğin hammaddesi olan buğday, aynı zamanda sanayi hammaddesi olarak

un, makarna, şehriye,

bulgur,

kepek,

yem ve

irmik üretiminde kullanılmaktadır. Buğdayın çeşitli ortamlardan pnömatik olarak sevki kolaylıkla yapılabilmektedir. Buğdayda kırık oluşumu engellenmektedir. Un değirmen makinaları sınıfına giren pnömatik buğday taşıma sistemleri halen birçok değirmen, makarna fabrikası ve un fabrikasında kullanılmaktadır. Ekmek fırını ve un fabrikalarında üretilen tam buğday unu, galeta unu, kepekli ekmek, çavdar ekmeği gibi çeşitli tip ekmek ve un üretilen tesislerde un ve buğday nakli temiz ve hiyenik olarak yapılmaktadır. Ortama herhangi bir toz, kırıntı dökülmediği için bakteri ve böcek oluşumu önlenmektedir.

Arpa, buğdayla beraber dünyanın en eski kültür bitkilerinden biridir. Günümüzde arpa daha çok hayvan yemi olarak kullanılır. Kullanıldığı önemli alanlardan biri de malt sanayidir. Bira üretimi için gerekli olan malt iki sıralı beyaz arpalardan elde edilmektir. Arpa, hava gücü ile sevk edilebilen bir üründür.

Özellikle ülkemizde mısır tarımı hayvansal protein üretimine büyük ölçüde katkıda bulunmaktadır. Ayrıca mısırın tanesinden elde edilen nişasta, glikoz ve mısırözü yağı da ekonomide ham madde açısından büyük önem taşımaktadır. Tane mısır, pnömatik iletim ile taşındığında hasar oluşmamaktadır. Bu nedenle fabrikalarda ve mısır kurutma tesislerinde helezona göre avantajlıdır.

Baklagiller:

Nohut,

fasulye, kırmızı

mercimek, yeşil mercimek,

bakla,

bezelye, börülce ve

soya baklagil ailesinden olan tarım ürünleridir. Yemeklik tane baklagiller son yıllarda tarla bitkileri içerisinde en fazla ekim alanı artışı kaydedilen ürün gurubunu teşkil etmektedir. Malzeme kırma problemi olmadığı için baklagillerin pnömatik taşıma yöntemi ile nakli fire oranını azaltmaktadır.

Susam, gıda endüstrisinde yaygın şekilde, hem işlenmeden, simit, ekmek ve diğer unlu mamuller üzerinde süs olarak, hem de çok sayıda işlenmiş gıda maddesinde, ilaç sanayiinde, parfümlerde ve kozmetik ürünlerinde kullanılır.

Pirinç, yeryüzünün en eski yiyeceklerinden biridir. Dünya nüfusunun yarısından fazlası için beslenmede büyük bir önem taşır. Sulak çeltik tarlalarında yetişir. Yemeklik olarak kullanıldığı gibi, pirinç unu, pirinç kepeği, pirinç yağı gibi yan ürünleri vardır. Pnömatik taşıma ve iletim yöntemi prinç ve çeltik için uygun bir alternatiftir. Çeltik kurutma makinaları ve çeltik fabrikalarında helezon ile taşınan çeltikte oluşan kırma problemleri havalı nakil sistemlerinde görülmemektedir. Bu nedenle ürünün ekonomik değeri korunmaktadır.

Fındık, fıstık, çekirdek,

badem,

leblebi,

ayçekirdeği,

antep fıstığı,

yer fıstığı, iç fıstık kabak çekirdeği, çerez gibi ürünler pnömatik nakil sistemleri ile zarar görmeden iletilmektedir. Polimak tarafından üretilen kabuklu fındık, kabuksuz fındık taşıma, çuval doldurma ve çuval boşaltma sistemleri, fındık nakil ihtiyacını başarıyla karşılamaktadır.

Pamuk tohumu, çiğit, ayçiçeği,

kanola ( kolza ),

tahıl,

hububat ürünlerinin tohumları pnömatik taşıma sistemleri ile zarar görmeden taşınmaktadır. Helezon ve kovalı elevatöre göre daha az kırık oluşturduğu için tohum gibi ekonomik değeri büyük ürünlerde pnömatik iletim sistemlerinin önemi artmaktadır.

Diğer Tarım Ürünleri:

Yulaf,

çavdar,

darı, kestane, küspe, çiğit, kayısı çekirdeği, bakliyat,

hayvan yemi, yem premixleri, yem katkısı gibi çeşitli tarım ürünleri pnömatik iletim yöntemleri ile taşıma yapılan ürünlerdendir.

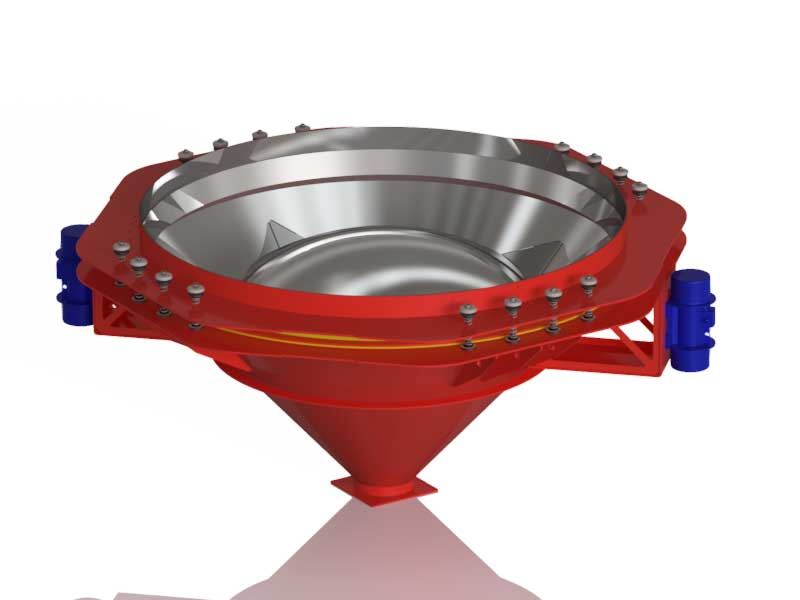

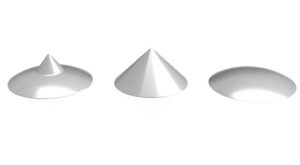

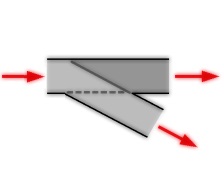

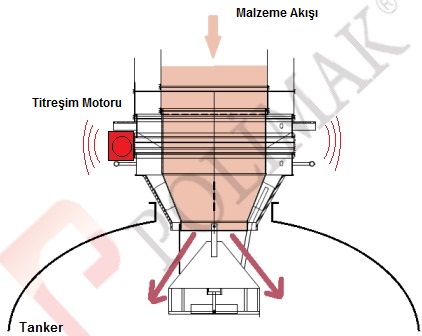

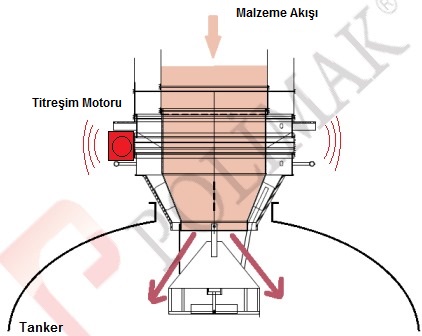

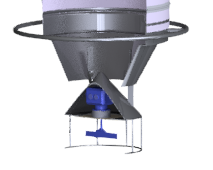

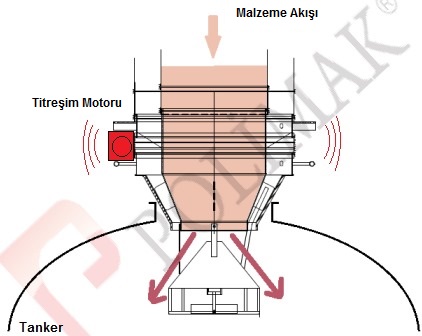

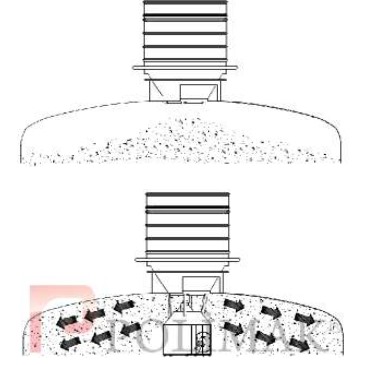

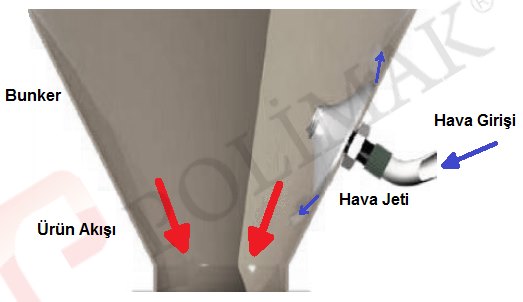

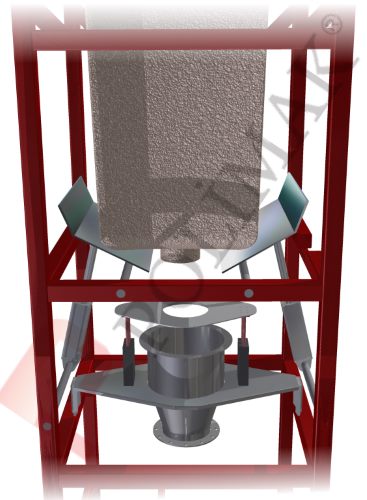

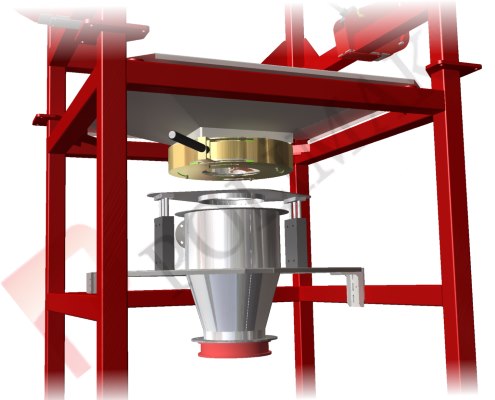

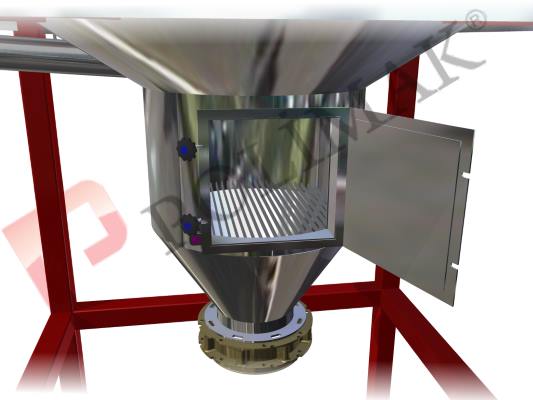

Malzemenin titreşim koniği içinden rahatça çıkması için ikinci bir yönlendirme plakası (saptırıcı) kullanılabilir. Kullanım amacı konik içinde malzeme kalmadığından emin olmaktır.

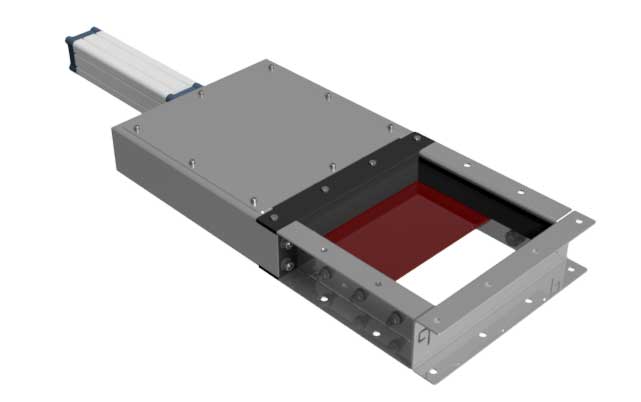

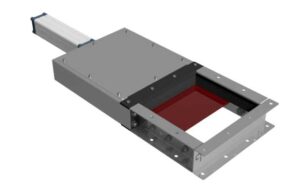

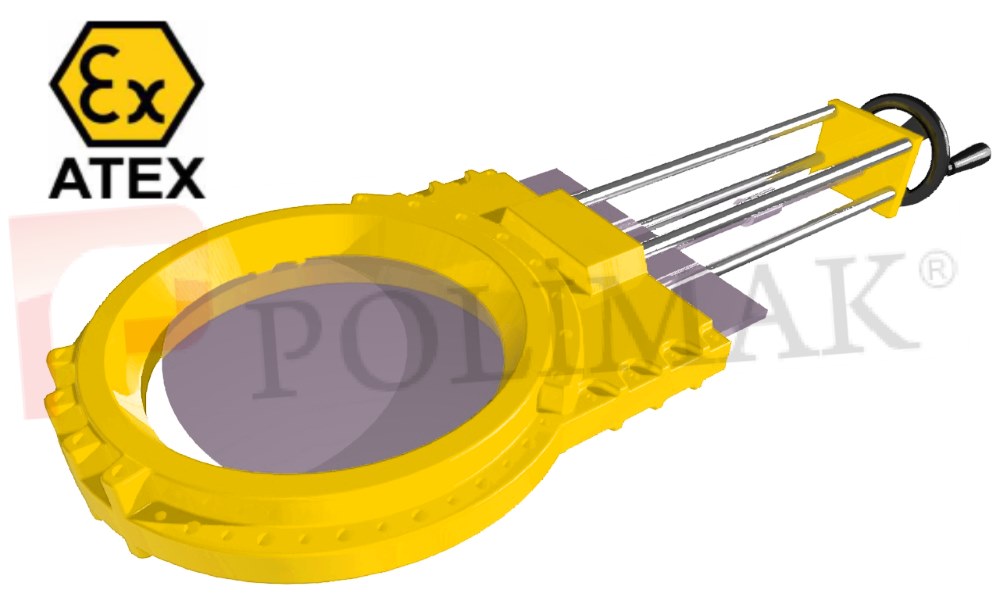

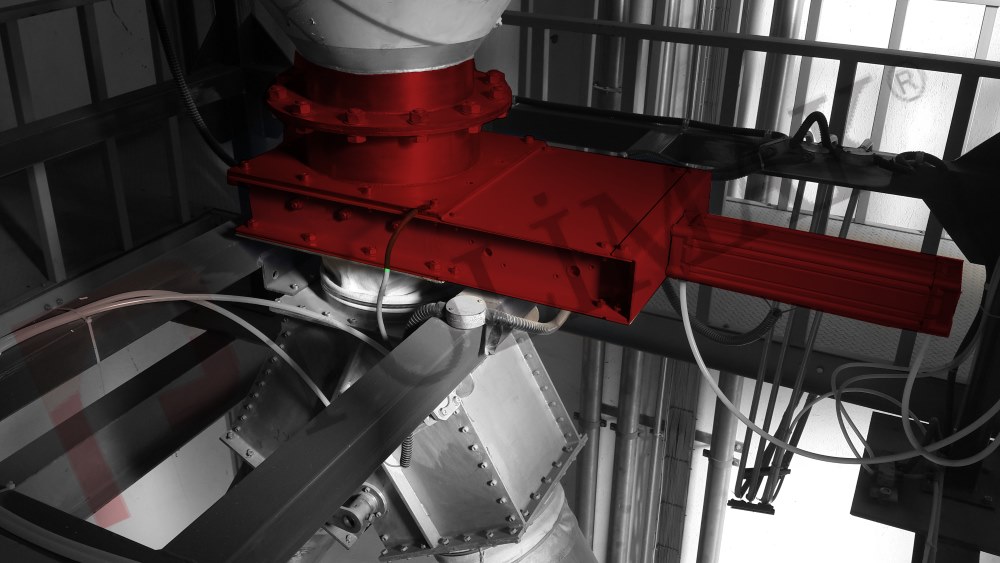

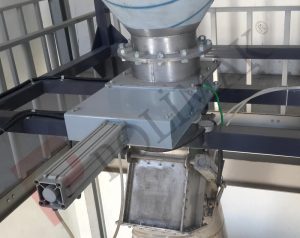

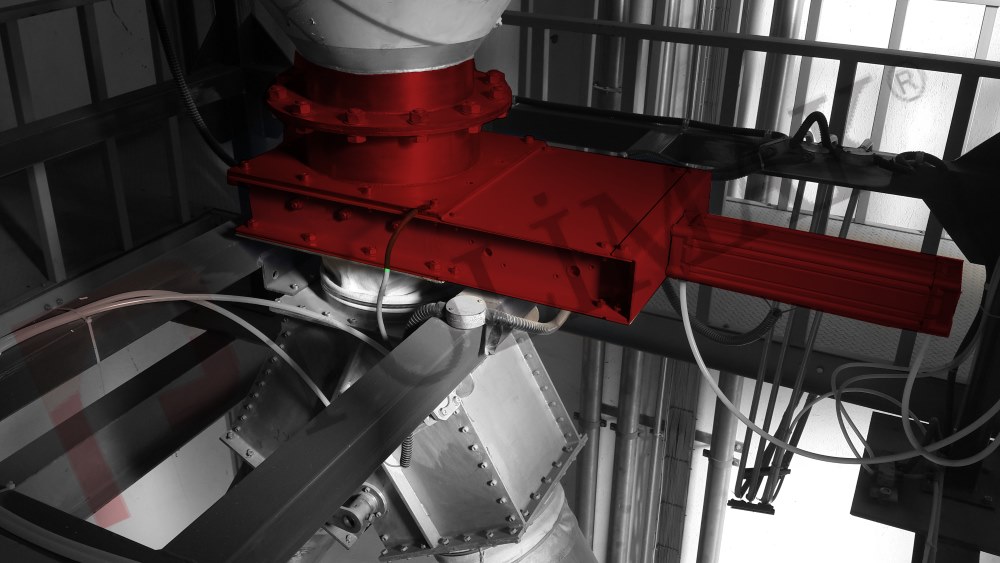

Malzemenin titreşim koniği içinden rahatça çıkması için ikinci bir yönlendirme plakası (saptırıcı) kullanılabilir. Kullanım amacı konik içinde malzeme kalmadığından emin olmaktır. Sürgülü klepelerin kullanım amacı serbest akan dökme hammaddelerin, akış kontrolünü sağlamaktır. Kullanılacakları sistemde, yuvarlak veya dikdörtgen şeklindeki flanşlara takılabilecek şekilde tasarlanır. Titreşim koniğinin çıkış ağzına bağlanan sürgülü klepe, hammaddenin besleneceği sonraki sisteme akışını kontrol etme imkanı verir. Ayrıca tamamen kapatıldığında malzeme akışını kestiği için, tamir ve bakım süreçlerinde kolaylık sağlar. Sürgülü klepeler otomatik veya manual olarak kontrol edilebilir.

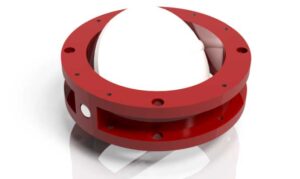

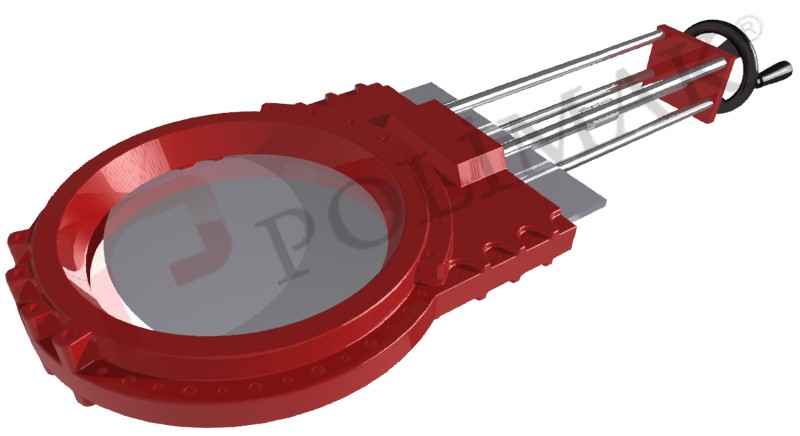

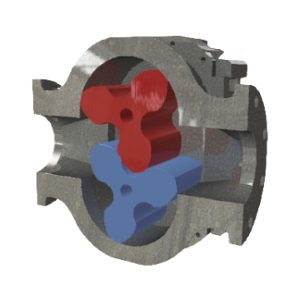

Sürgülü klepelerin kullanım amacı serbest akan dökme hammaddelerin, akış kontrolünü sağlamaktır. Kullanılacakları sistemde, yuvarlak veya dikdörtgen şeklindeki flanşlara takılabilecek şekilde tasarlanır. Titreşim koniğinin çıkış ağzına bağlanan sürgülü klepe, hammaddenin besleneceği sonraki sisteme akışını kontrol etme imkanı verir. Ayrıca tamamen kapatıldığında malzeme akışını kestiği için, tamir ve bakım süreçlerinde kolaylık sağlar. Sürgülü klepeler otomatik veya manual olarak kontrol edilebilir. Sürgülü klepelere benzer şekilde kelebek klepelerin de kullanım amacı serbest akan dökme hammaddelerin akış kontrolünü sağlamaktır. Kelebek klepe içinde 90 dereceye kadar dönebilen dairesel disk bulunur. Klepe, titreşim koniğinin çıkış ağzına montelenir ve malzemenin konikten sonraki sisteme akışının kontrolünü içindeki döner disk ile sağlar. Kelebek klepe tamamen açık konumdayken, döner disk akış yönüne paralel olacak şekilde ayarlanır ve malzeme akışı, en az dirence maruz kaldığı için, sorunsuz devam eder. Klepe kapanmaya başladıkça, döner disk malzemenin akış yönüne dik konum almaya başlar ve akışı azaltır. Kapatıldığında ise malzemenin akışını tamamen durdurabilecek bir kontrol vanası olarak da kullanılabilir.

Sürgülü klepelere benzer şekilde kelebek klepelerin de kullanım amacı serbest akan dökme hammaddelerin akış kontrolünü sağlamaktır. Kelebek klepe içinde 90 dereceye kadar dönebilen dairesel disk bulunur. Klepe, titreşim koniğinin çıkış ağzına montelenir ve malzemenin konikten sonraki sisteme akışının kontrolünü içindeki döner disk ile sağlar. Kelebek klepe tamamen açık konumdayken, döner disk akış yönüne paralel olacak şekilde ayarlanır ve malzeme akışı, en az dirence maruz kaldığı için, sorunsuz devam eder. Klepe kapanmaya başladıkça, döner disk malzemenin akış yönüne dik konum almaya başlar ve akışı azaltır. Kapatıldığında ise malzemenin akışını tamamen durdurabilecek bir kontrol vanası olarak da kullanılabilir.

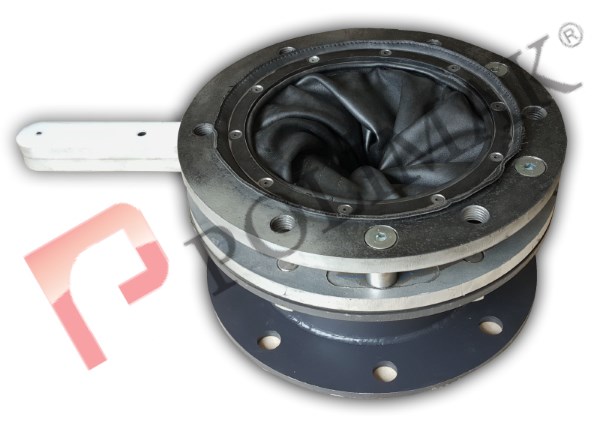

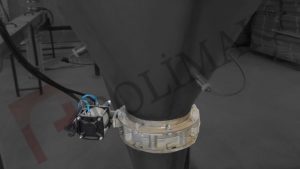

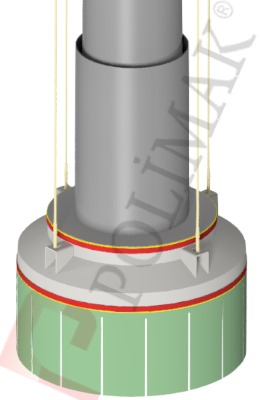

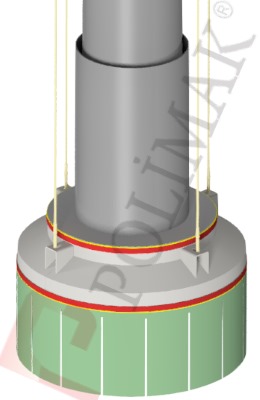

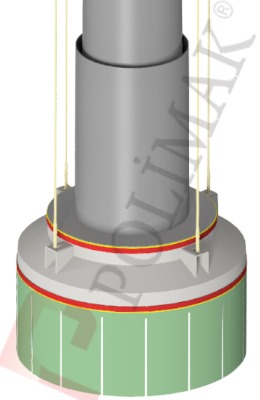

Titreşim koniği ve hammaddenin taşınacağı sonraki sistem arasında esnek bir bağlantı kullanılır. Genellikle bu esnek bağlantı, poliüretan malzemeden yapılır. Ayrıca Polimak, farklı modeller için silikon malzemeden de esnek bağlantı üretmektedir.

Titreşim koniği ve hammaddenin taşınacağı sonraki sistem arasında esnek bir bağlantı kullanılır. Genellikle bu esnek bağlantı, poliüretan malzemeden yapılır. Ayrıca Polimak, farklı modeller için silikon malzemeden de esnek bağlantı üretmektedir. Polimerden yapılan esnek bağlantının kullanım ömrünü artırmak için kullanılan sac, esnek bağlantının hammaddeyle temasını mümkün olduğunca azaltır.

Polimerden yapılan esnek bağlantının kullanım ömrünü artırmak için kullanılan sac, esnek bağlantının hammaddeyle temasını mümkün olduğunca azaltır.

Pnömatik taşıma sistemleri; kömür yakıtlı enerji santrallerinde, kuru haldeki uçucu kül için yaygın olarak kullanılmaktadır. Kömürün yanması sırasında oluşan yan ürünlerden biri; ince taneciklerden oluşan uçucu küldür. Pnömatik konveyörler, tesis içindeki bunkerlerden çıkan uçucu külü, bir ara depolama ünitesine (siloya) taşımak ve boşaltmak için kullanılır.

Pnömatik taşıma sistemleri; kömür yakıtlı enerji santrallerinde, kuru haldeki uçucu kül için yaygın olarak kullanılmaktadır. Kömürün yanması sırasında oluşan yan ürünlerden biri; ince taneciklerden oluşan uçucu küldür. Pnömatik konveyörler, tesis içindeki bunkerlerden çıkan uçucu külü, bir ara depolama ünitesine (siloya) taşımak ve boşaltmak için kullanılır. Çimento, bir şeylerin inşa edildiği her uygulamada en temel unsurlardandır. Bu nedenle çimento endüstrisi, çimentonun hammaddesinin tedariğinde aldığı sorumluluk ile, inşaat operasyonlarında önemli bir rol oynar. Pnömatik taşıma sistemleri, çimentonun çeşitli tesislerde etkili bir şekilde taşınması söz konusu olduğunda bu sektör için hayati önem taşır. Çimentoyu aktarmak için çeşitli pnömatik taşıma (basınçlı taşıma veya vakumlu taşıma) teknolojileri kullanılabilir. Uygulamanın gereksinimlerine göre en uygun çözümler, tesisin enerji tüketimini azaltma gibi birçok avantaj sağlar. Polimak’ın kalifiye ve deneyimli mühendisleri, kullanıcıların uygulamaları için en verimli çimento taşıma ekipmanı bulmalarına yardımcı olur. Yenilikçi pnömatik teknoloji çözümlerimiz ile, kullanıcılarımıza kapsamlı çimento taşıma süreçlerinde çeşitli hizmetler sunmaktayız.

Çimento, bir şeylerin inşa edildiği her uygulamada en temel unsurlardandır. Bu nedenle çimento endüstrisi, çimentonun hammaddesinin tedariğinde aldığı sorumluluk ile, inşaat operasyonlarında önemli bir rol oynar. Pnömatik taşıma sistemleri, çimentonun çeşitli tesislerde etkili bir şekilde taşınması söz konusu olduğunda bu sektör için hayati önem taşır. Çimentoyu aktarmak için çeşitli pnömatik taşıma (basınçlı taşıma veya vakumlu taşıma) teknolojileri kullanılabilir. Uygulamanın gereksinimlerine göre en uygun çözümler, tesisin enerji tüketimini azaltma gibi birçok avantaj sağlar. Polimak’ın kalifiye ve deneyimli mühendisleri, kullanıcıların uygulamaları için en verimli çimento taşıma ekipmanı bulmalarına yardımcı olur. Yenilikçi pnömatik teknoloji çözümlerimiz ile, kullanıcılarımıza kapsamlı çimento taşıma süreçlerinde çeşitli hizmetler sunmaktayız. Kömür madenciliği, kaya tozu (genellikle toz haline getirilmiş kireç taşı) dahil olmak üzere çeşitli hammaddelerin taşınması için pnömatik taşıma sistemlerini kullanan madencilik sektörlerinden biridir. Hem seyreltik faz hem de yoğun faz pnömatik taşıma sistemleri madencilik sektöründe kullanılmaktadır.

Kömür madenciliği, kaya tozu (genellikle toz haline getirilmiş kireç taşı) dahil olmak üzere çeşitli hammaddelerin taşınması için pnömatik taşıma sistemlerini kullanan madencilik sektörlerinden biridir. Hem seyreltik faz hem de yoğun faz pnömatik taşıma sistemleri madencilik sektöründe kullanılmaktadır. Gıda üretimi dünyanın en büyük, çeşitliliği çok ve en önemli endüstrilerinden biridir. Pnömatik taşıma sistemleri, gıda endüstrisinin yüksek hijyen standartlarını karşılayıp, verimli malzeme transferi sağladığı için çoğunlukla tercih edilir. Şeker, pirinç, mısır, baharat, tahıl, un ve hayvan yemi gibi çok çeşitli gıda ürünleri pnömatik taşıma mekanizmaları kullanılarak taşınabilir. Pnömatik taşıma sistemlerinin tasarımı ve üretimi, her adımında bilgi ve dikkat gerektirir. Polimak gıda endüstrisi uygulamalarında, kullanıcılarına anahtar teslim pnömatik taşıma sistemleri sağlamaktadır.

Gıda üretimi dünyanın en büyük, çeşitliliği çok ve en önemli endüstrilerinden biridir. Pnömatik taşıma sistemleri, gıda endüstrisinin yüksek hijyen standartlarını karşılayıp, verimli malzeme transferi sağladığı için çoğunlukla tercih edilir. Şeker, pirinç, mısır, baharat, tahıl, un ve hayvan yemi gibi çok çeşitli gıda ürünleri pnömatik taşıma mekanizmaları kullanılarak taşınabilir. Pnömatik taşıma sistemlerinin tasarımı ve üretimi, her adımında bilgi ve dikkat gerektirir. Polimak gıda endüstrisi uygulamalarında, kullanıcılarına anahtar teslim pnömatik taşıma sistemleri sağlamaktadır. Kimya ve petrokimya endüstrisi, kimyasalları kapalı boru hatları kullanarak; bir veya birden fazla kaynaktan, bir veya birden fazla sisteme taşımak için pnömatik taşıma sistemlerini kullanan başlıca sektörlerden biridir. Polimer malzemelerin kullanımının revaçta olması, petrokimya endüstrilerinin yüksek miktarda hammadde (monomer) işlemesine yol açmaktadır. Bu sektördeki dökme malzemelerin işlenmesi sırasında; çapraz kontaminasyonu önlemek, patlama risklerini azaltmak ve toz emisyonlarını engellemek için proseslerin dikkatli ve en sağlıklı yollarla yürütülmesi gereklidir.

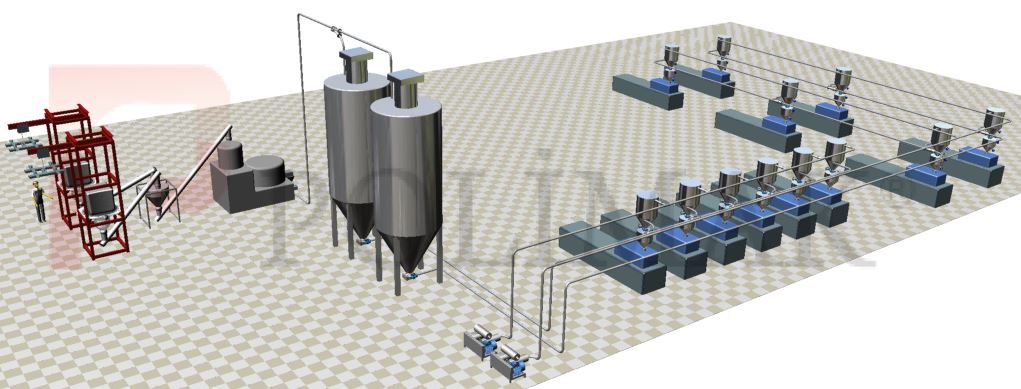

Kimya ve petrokimya endüstrisi, kimyasalları kapalı boru hatları kullanarak; bir veya birden fazla kaynaktan, bir veya birden fazla sisteme taşımak için pnömatik taşıma sistemlerini kullanan başlıca sektörlerden biridir. Polimer malzemelerin kullanımının revaçta olması, petrokimya endüstrilerinin yüksek miktarda hammadde (monomer) işlemesine yol açmaktadır. Bu sektördeki dökme malzemelerin işlenmesi sırasında; çapraz kontaminasyonu önlemek, patlama risklerini azaltmak ve toz emisyonlarını engellemek için proseslerin dikkatli ve en sağlıklı yollarla yürütülmesi gereklidir. Plastik ve polimer endüstrileri, çok sayıda çeşitli hammadde üretir ve taşımasını yapar. Pnömatik (hava ile) taşıma sistemleri; plastik peletlerin ve toz haldeki malzemelerin taşınması için en uygun seçeneklerdendir. Plastik endüstrisinde karıştırma, ekstrüzyon ve kalıplama gibi işlemler yapılmaktadır. Bu prosesleri (ekstrüzyon ve karıştırma makinaları vb) beslemek için pnömatik taşıma sistemleri tercih edilmektedir.

Plastik ve polimer endüstrileri, çok sayıda çeşitli hammadde üretir ve taşımasını yapar. Pnömatik (hava ile) taşıma sistemleri; plastik peletlerin ve toz haldeki malzemelerin taşınması için en uygun seçeneklerdendir. Plastik endüstrisinde karıştırma, ekstrüzyon ve kalıplama gibi işlemler yapılmaktadır. Bu prosesleri (ekstrüzyon ve karıştırma makinaları vb) beslemek için pnömatik taşıma sistemleri tercih edilmektedir.

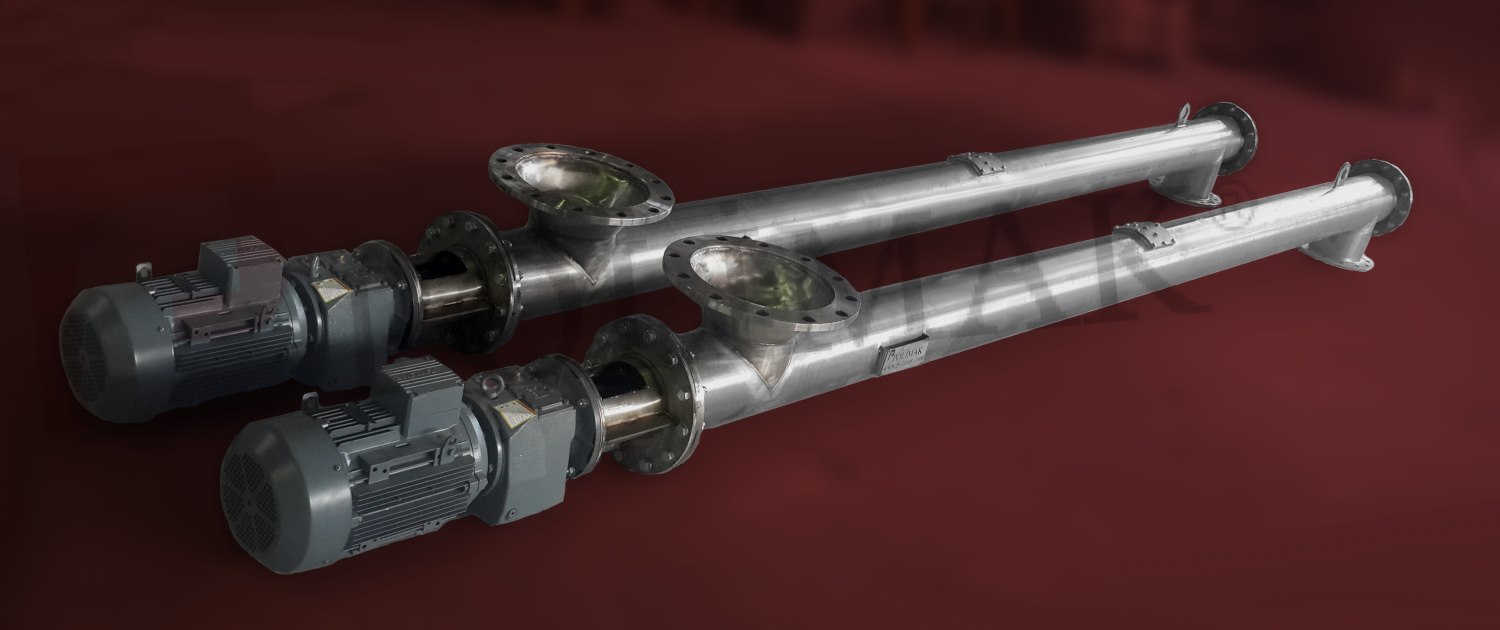

Çimento, plastik, pvc, hububat, yem, toz, granül gibi tanecikli dökme malzemelerin bir noktadan başka bir noktaya taşınması için hammadde taşıma sistemlerinden yararlanılır. Hammadde taşıma uygulamalarında hava ile taşıma sistemleri (pnömatik transport), helezon konveyörler, zincirli konveyör, elevatör sistemleri gibi çeşitli yöntemler kullanılmaktadır. Uygulamaya göre bu yöntemlerden bir tanesi veya birkaç tanesi bir arada çalıştırılmaktadır.

Hammadde iletim sistemlerinde farklı uygulamalar için farklı sistemler kullanılmaktadır. Dökme hammadde üretim hattı, zemin, silo, kamyon, çuval, bigbag gibi farklı noktalardan alınır yine üretim hattı, zemin, silo, kamyon, çuval, mikser, big bag gibi noktalara iletilebilir. Bu işlem sırasında ürünün ölçümü, tartımı veya karışım hazırlanması mümkündür.

Çimento, plastik, pvc, hububat, yem, toz, granül gibi tanecikli dökme malzemelerin bir noktadan başka bir noktaya taşınması için hammadde taşıma sistemlerinden yararlanılır. Hammadde taşıma uygulamalarında hava ile taşıma sistemleri (pnömatik transport), helezon konveyörler, zincirli konveyör, elevatör sistemleri gibi çeşitli yöntemler kullanılmaktadır. Uygulamaya göre bu yöntemlerden bir tanesi veya birkaç tanesi bir arada çalıştırılmaktadır.

Hammadde iletim sistemlerinde farklı uygulamalar için farklı sistemler kullanılmaktadır. Dökme hammadde üretim hattı, zemin, silo, kamyon, çuval, bigbag gibi farklı noktalardan alınır yine üretim hattı, zemin, silo, kamyon, çuval, mikser, big bag gibi noktalara iletilebilir. Bu işlem sırasında ürünün ölçümü, tartımı veya karışım hazırlanması mümkündür.

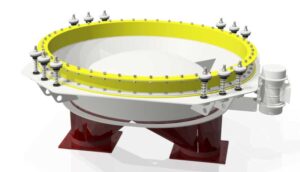

Akış Hızı Kontrol Vanaları

Sürgülü klepeler, kelebek klepeler ve iris vanalar kendi ağırlığı ile akan malzemelerin akış kontrolünü sağlamaktadır. Bu tür klepeler ile dökme malzemelerin akış hızı tamamen kesilebilmekte, tamamen serbest bırakılabilmekte veya istenilen oranda ayarlanabilmektedir.

Akış Hızı Kontrol Vanaları

Sürgülü klepeler, kelebek klepeler ve iris vanalar kendi ağırlığı ile akan malzemelerin akış kontrolünü sağlamaktadır. Bu tür klepeler ile dökme malzemelerin akış hızı tamamen kesilebilmekte, tamamen serbest bırakılabilmekte veya istenilen oranda ayarlanabilmektedir.

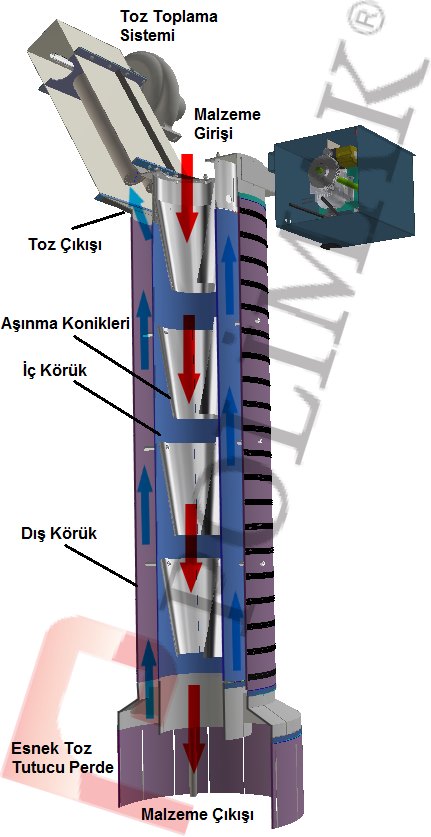

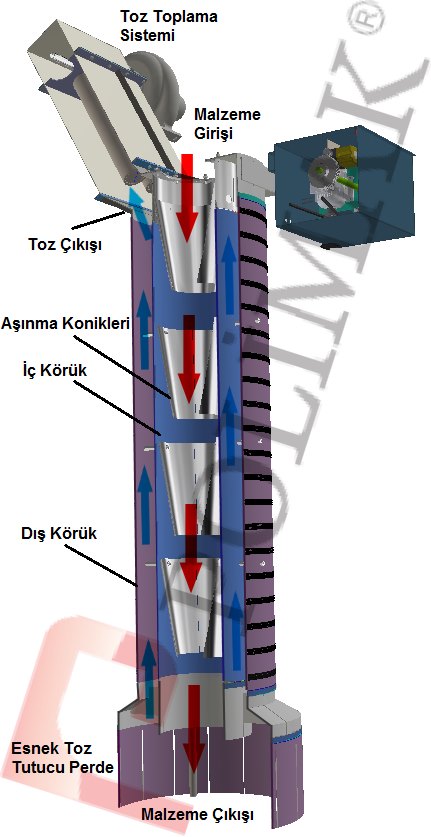

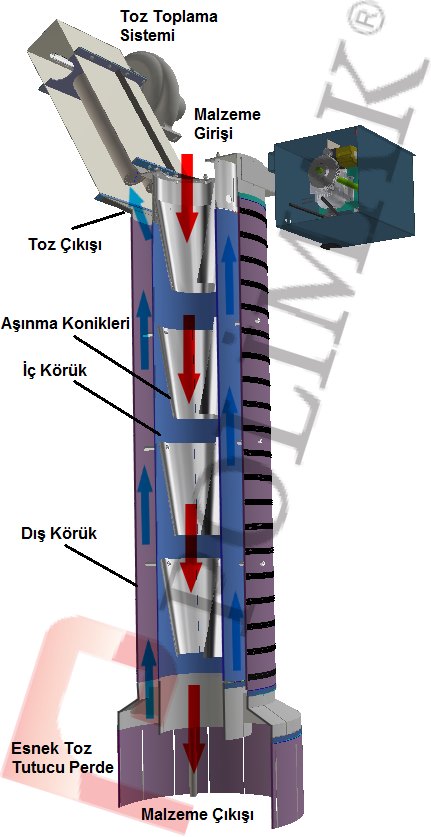

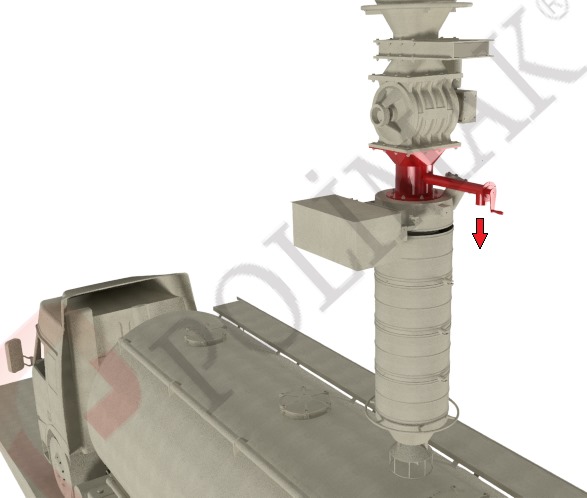

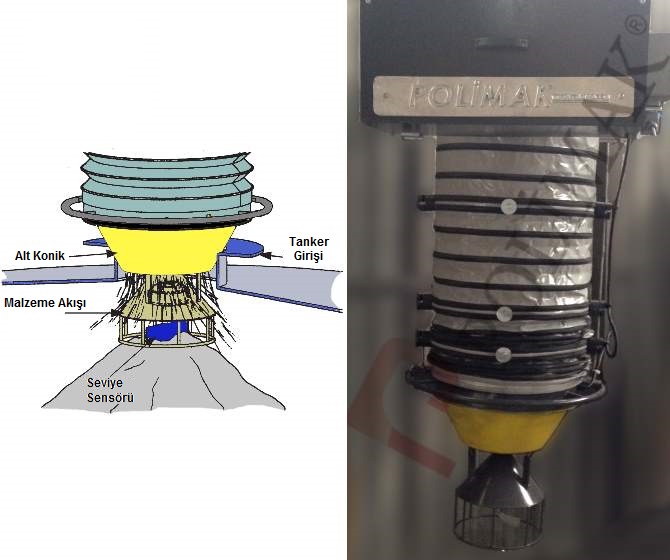

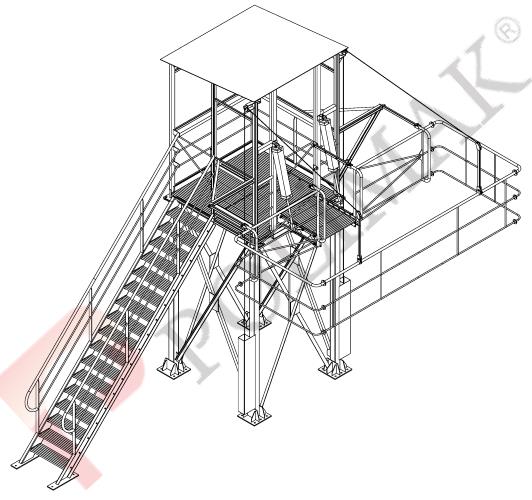

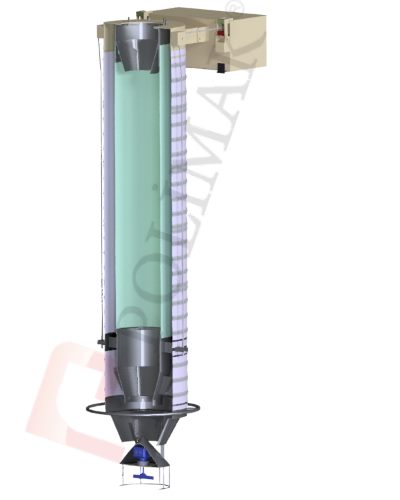

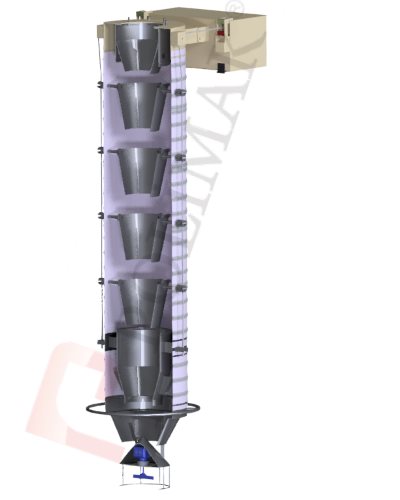

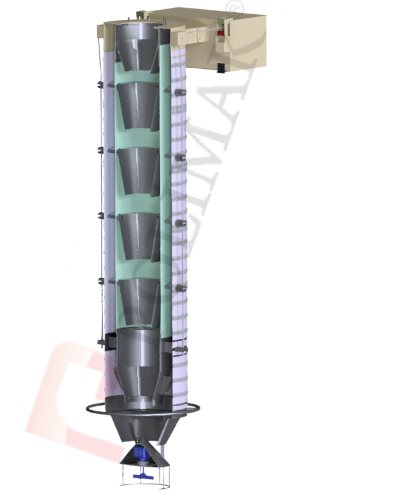

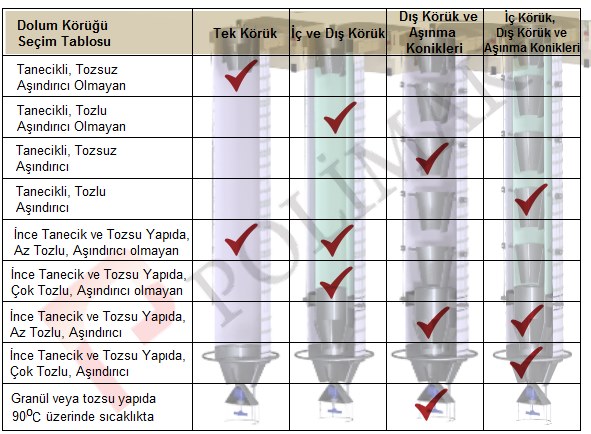

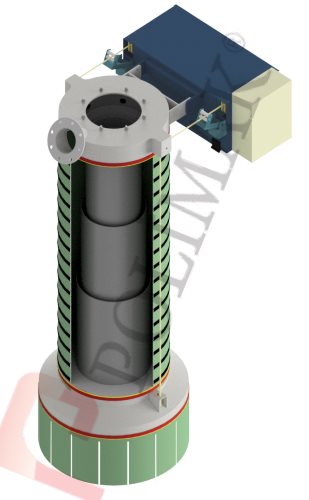

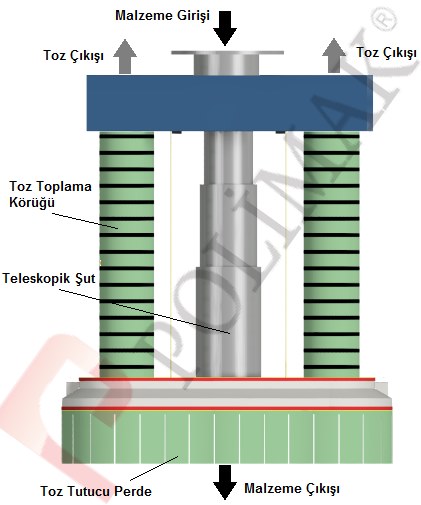

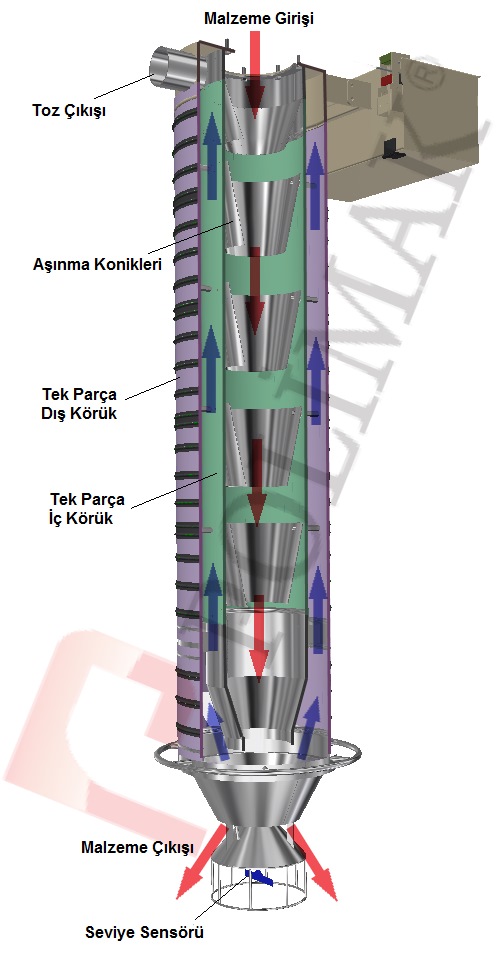

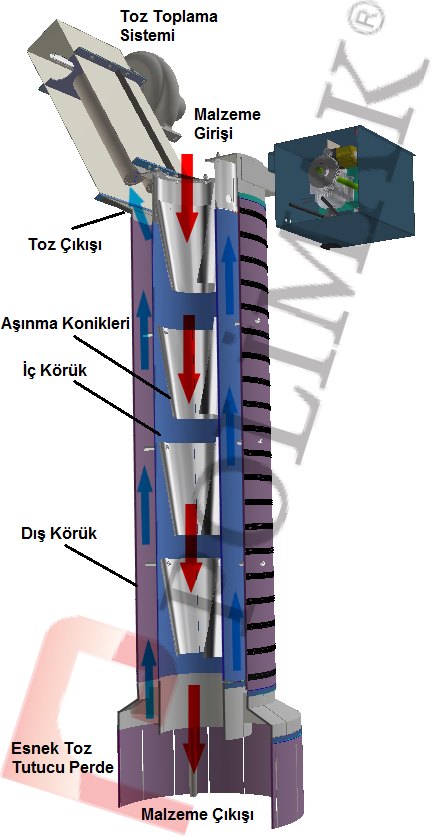

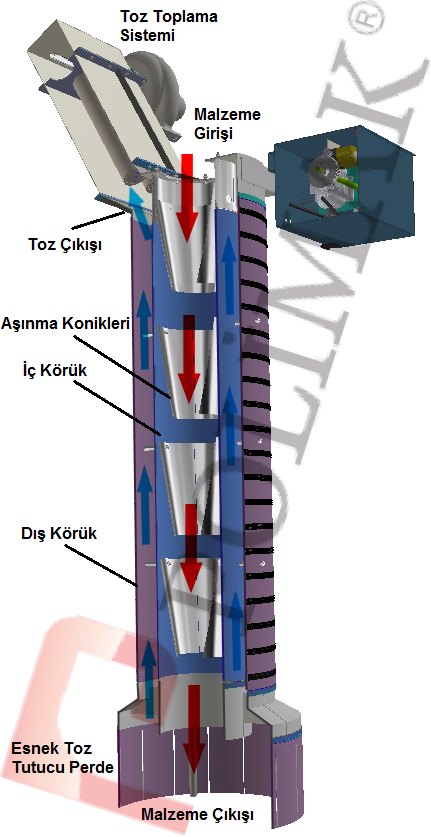

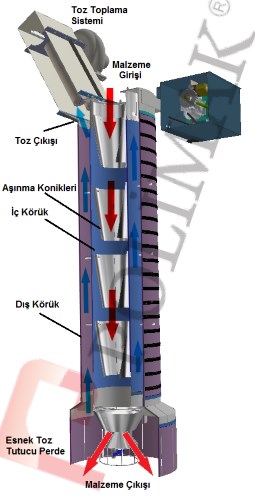

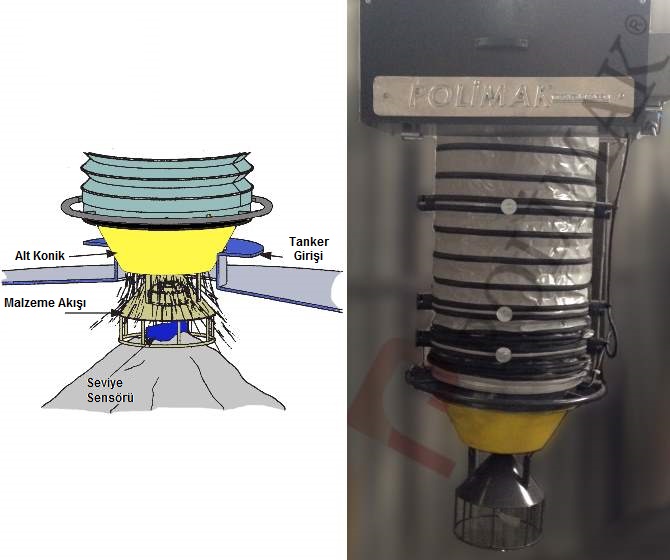

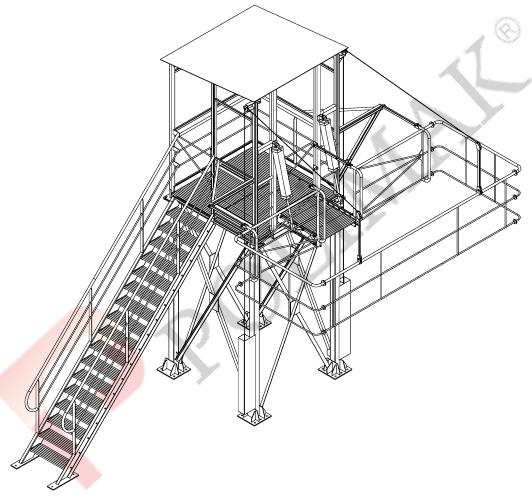

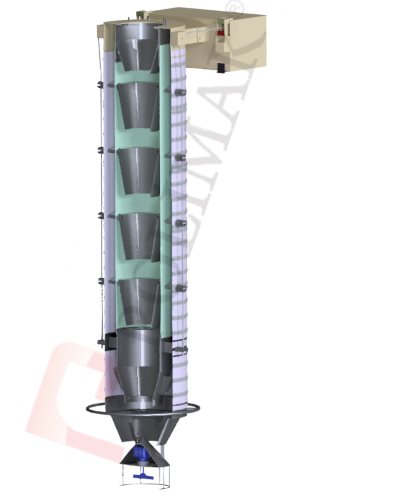

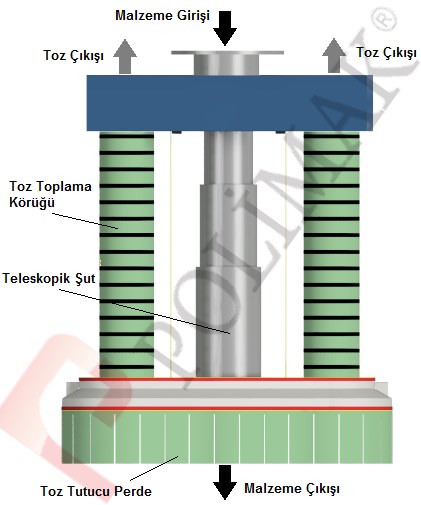

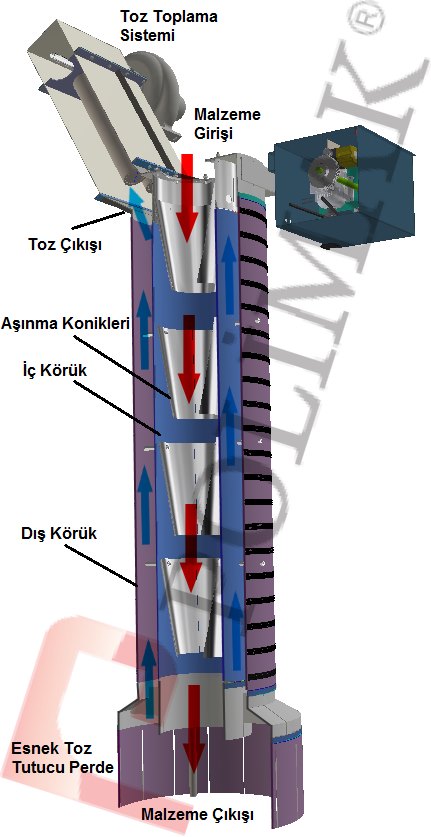

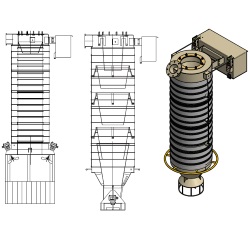

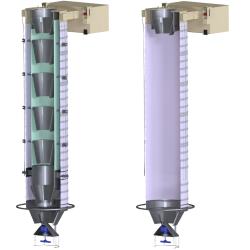

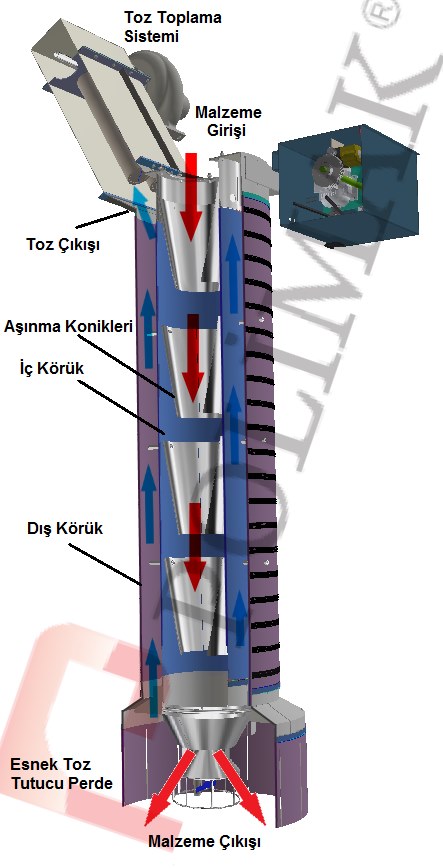

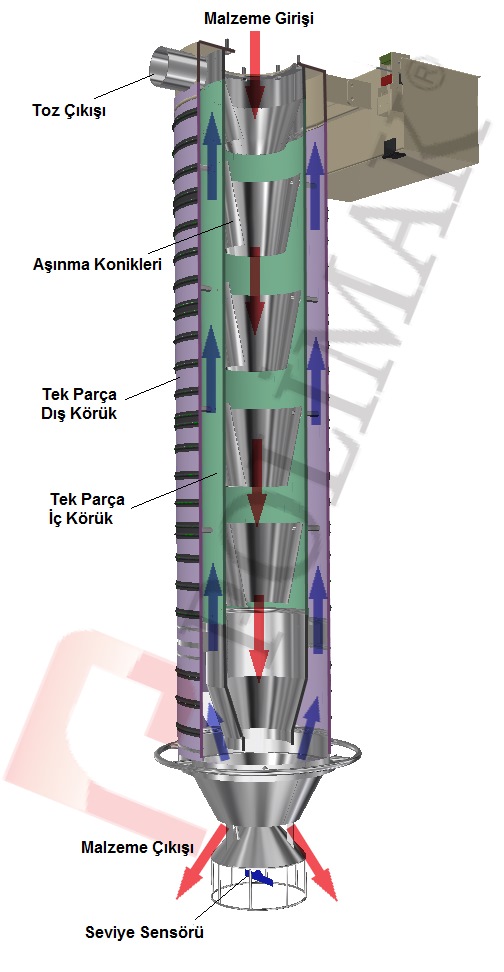

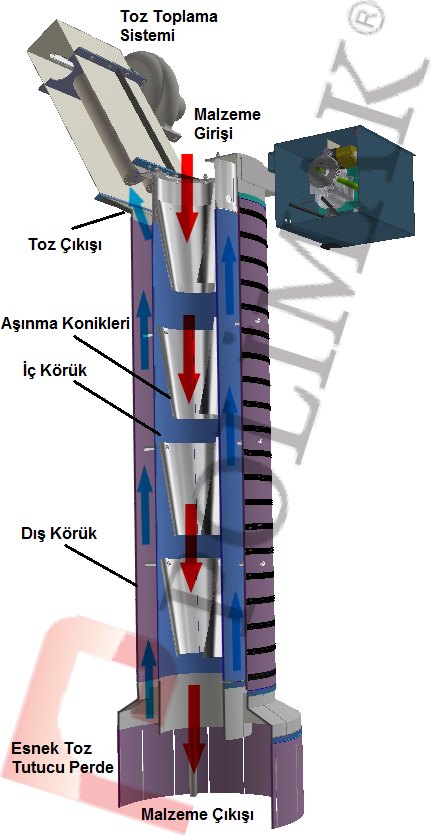

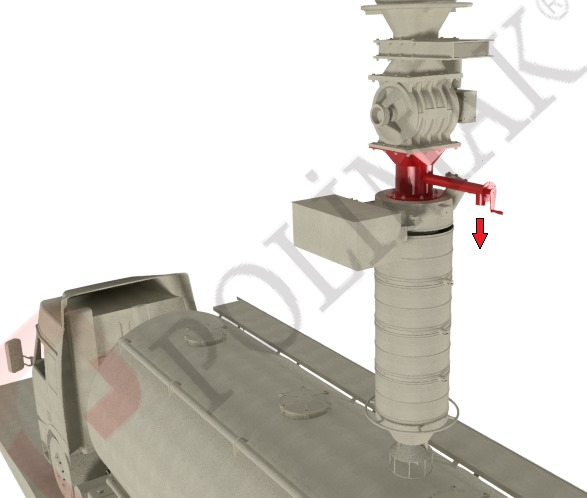

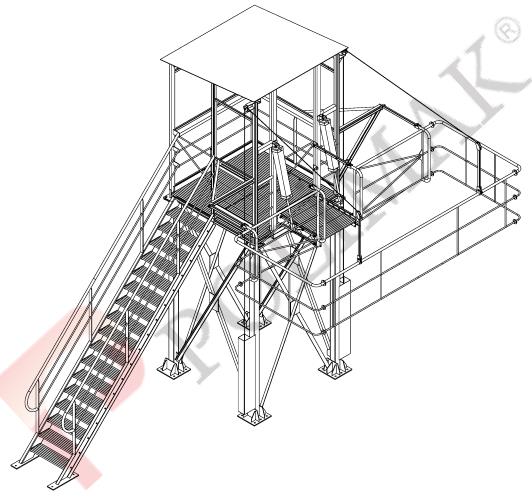

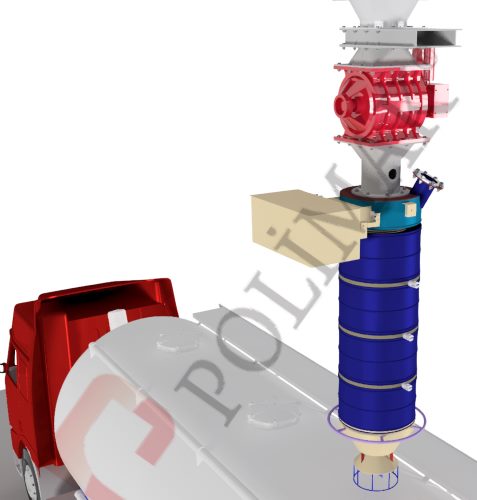

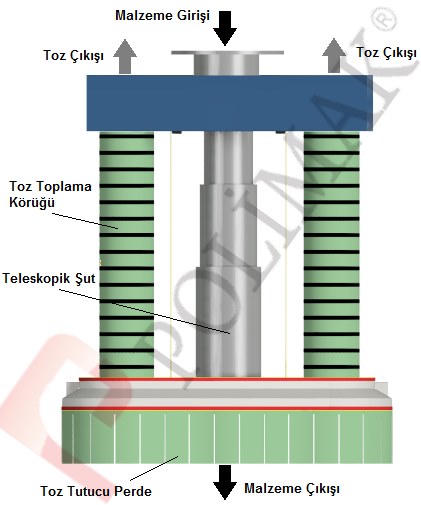

Teleskopik kamyon dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık kamyonlara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan kamyon dolum şutu, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Teleskopik kamyon dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık kamyonlara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan kamyon dolum şutu, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

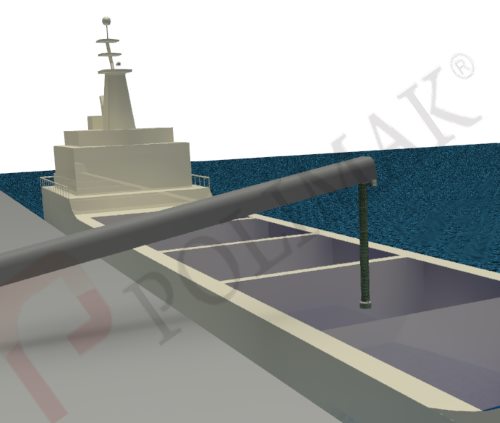

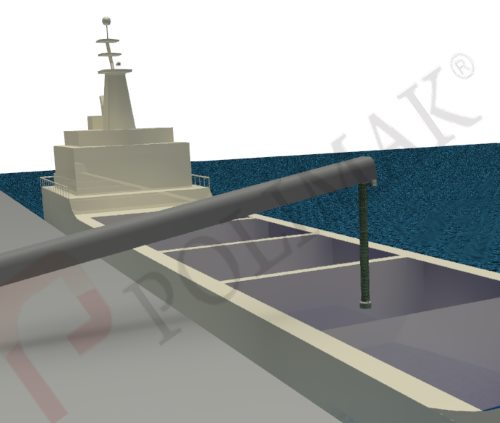

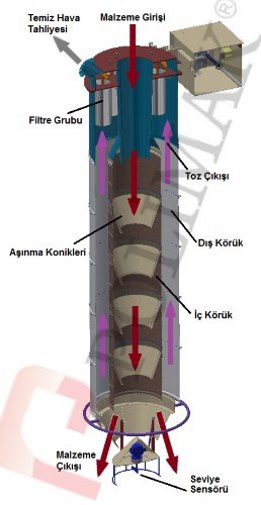

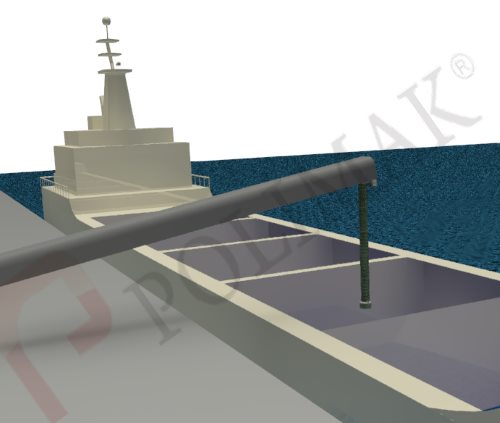

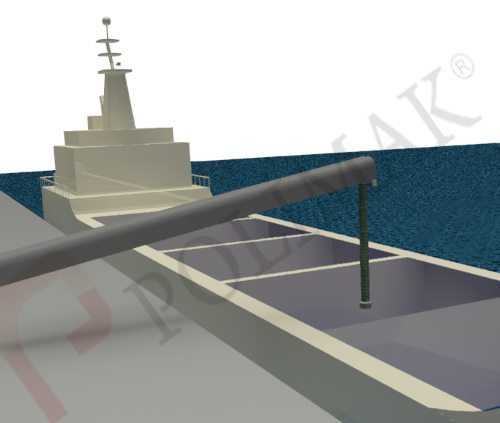

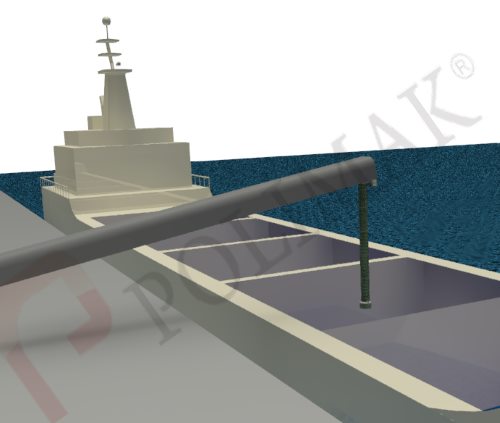

Gemi dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi yükleme körüğü, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Gemi dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi yükleme körüğü, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

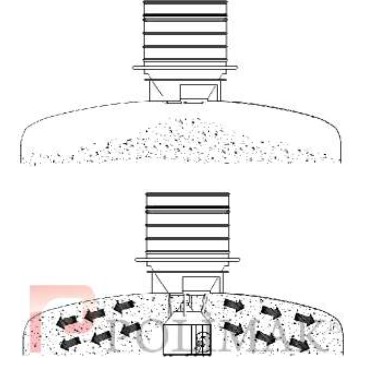

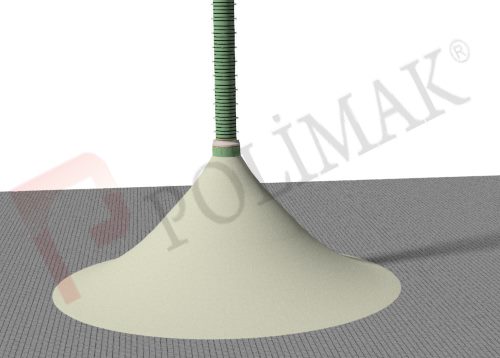

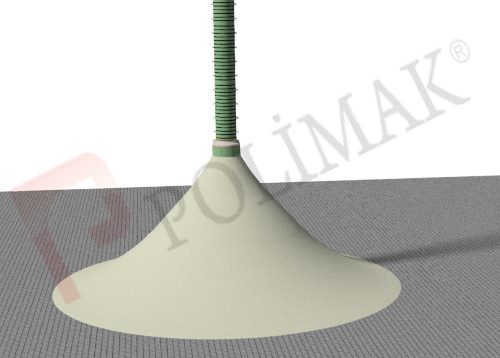

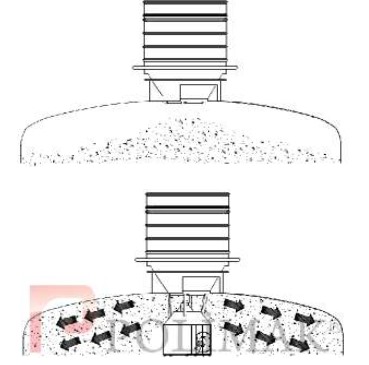

Stok sahası dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin stok alanlarına, depolama sahalarına ve hammadde depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan stok sahası yükleme şutları, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Stok sahası dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin stok alanlarına, depolama sahalarına ve hammadde depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan stok sahası yükleme şutları, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

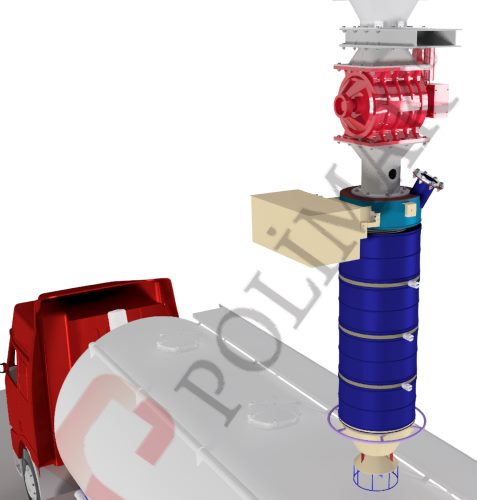

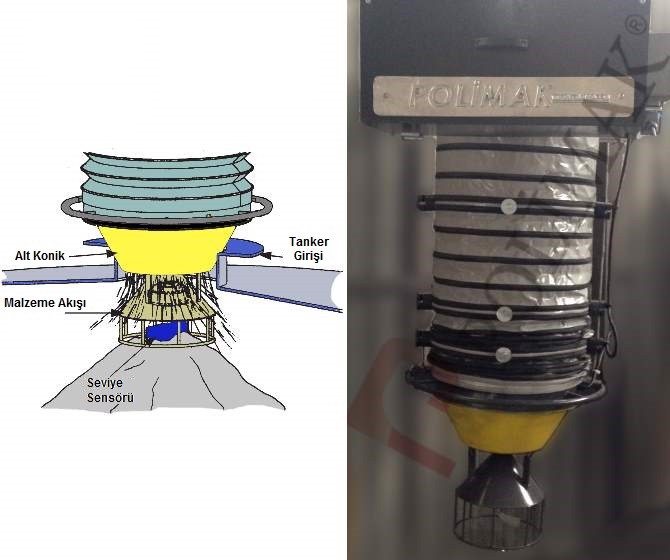

Silobas yükleme ve dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas dolum şutu, hammadde yükleme sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Silobas yükleme ve dolum şutları, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas dolum şutu, hammadde yükleme sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

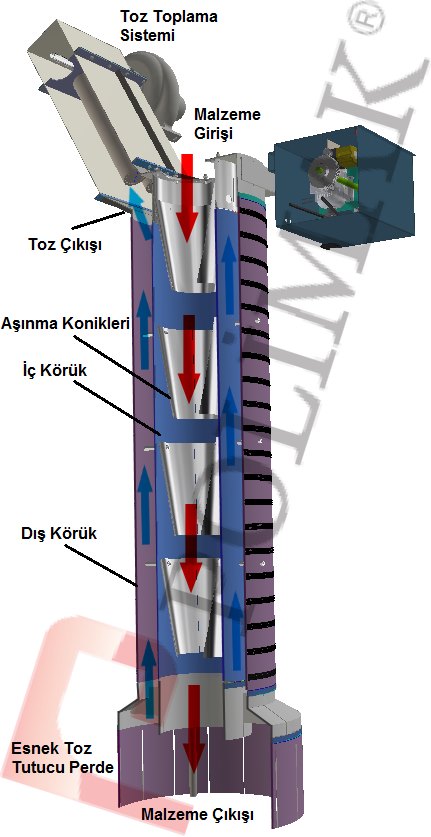

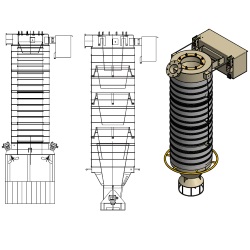

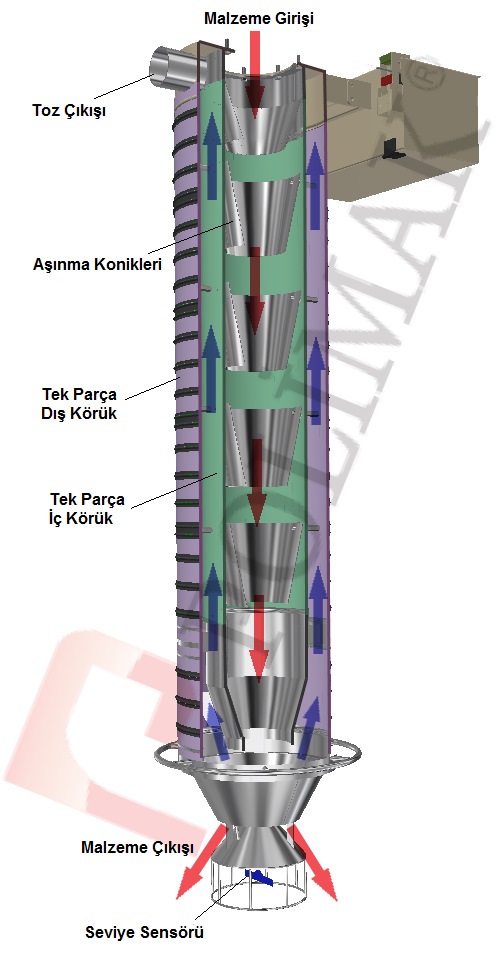

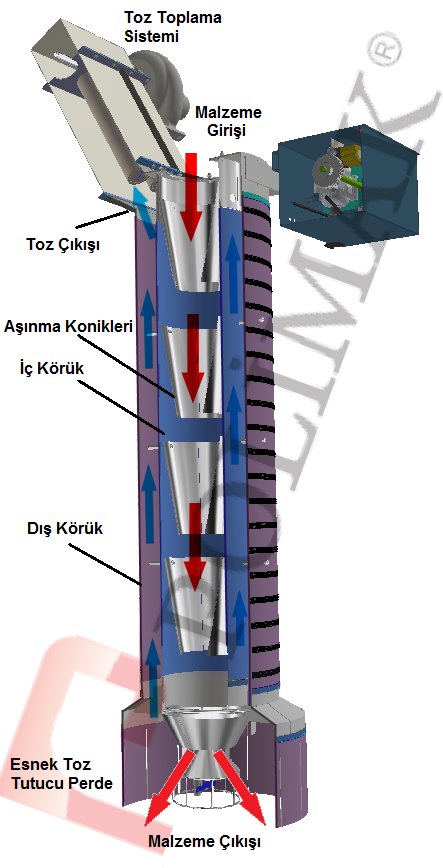

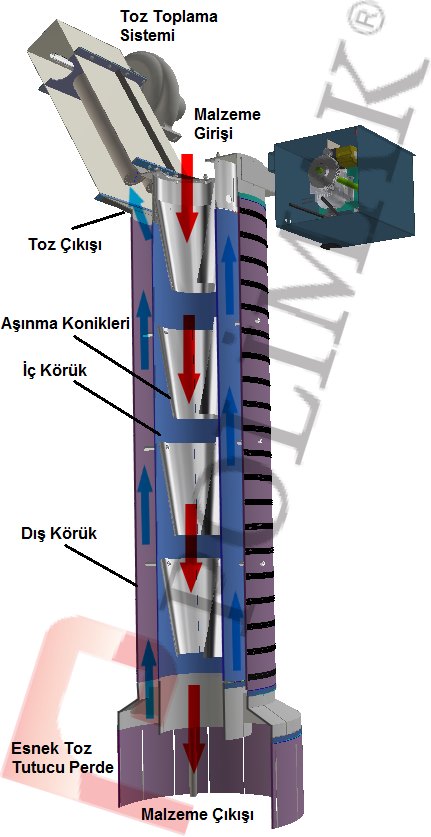

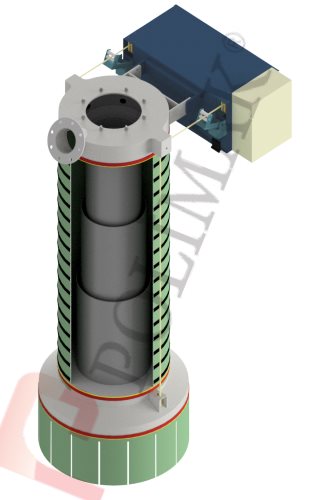

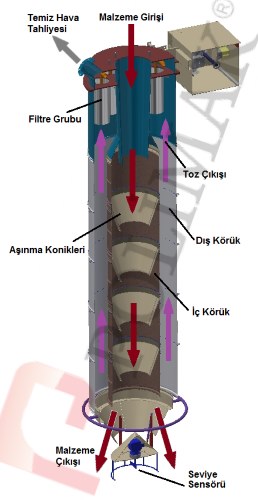

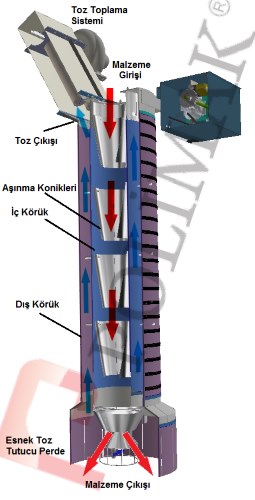

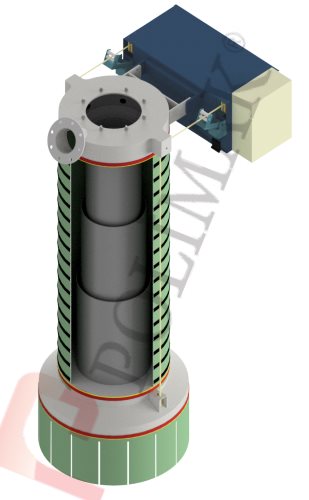

Silobas yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas yükleme körüğü, hammadde yükleme sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Silobas yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas yükleme körüğü, hammadde yükleme sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Stok sahası yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin stok alanlarına, depolama sahalarına ve hammadde depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan stok sahası yükleme körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Stok sahası yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin stok alanlarına, depolama sahalarına ve hammadde depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan stok sahası yükleme körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

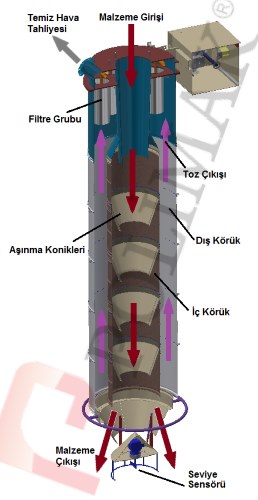

Gemi yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi yükleme körüğü, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Gemi yükleme körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi yükleme körüğü, hammadde yüklemesi sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Gemi dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Gemi dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık gemilere ve gemi depolarına hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Liman tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan gemi dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

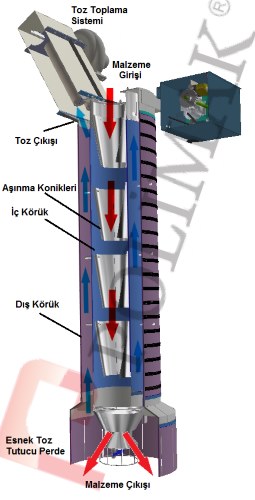

Silobas dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Silobas dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin silobaslara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan silobas dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Kamyon dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık kamyonlara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan kamyon dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

Kamyon dolum körükleri, kuru toz ve tanecikli yapıdaki dökme hammaddelerin üstü açık kamyonlara hızlı, tozsuz ve güvenli dolumlarını sağlamaktadır. Üretim tesislerinde silo çıkışlarında, bunker boşaltma ağızlarında, helezon konveyör, elevatör veya pnömatik taşıma sistemlerinin çıkışlarında bulunan kamyon dolum körüğü, hammadde dolumu sırasında oluşan tozun çevreye yayılmasını engellemekte, ürün kaybını önlemekte, yükleme operasyonunun hızlı ve güvenli olarak tamamlanmasını sağlamaktadır.

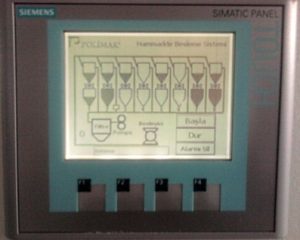

Silo Dolum Kontrol Paneli

Silo Dolum Kontrol Paneli

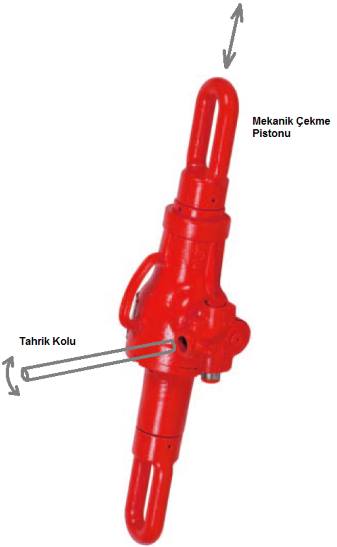

Silo Emniyet Valfi

Silo Emniyet Valfi

Alarm Cihazı

Alarm Cihazı Silobas Kompresörü Elektrik Prizi

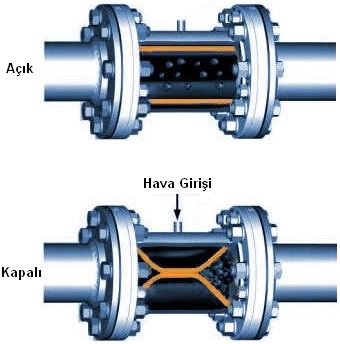

Silobas Kompresörü Elektrik Prizi Pinch Valf

Pinch Valf

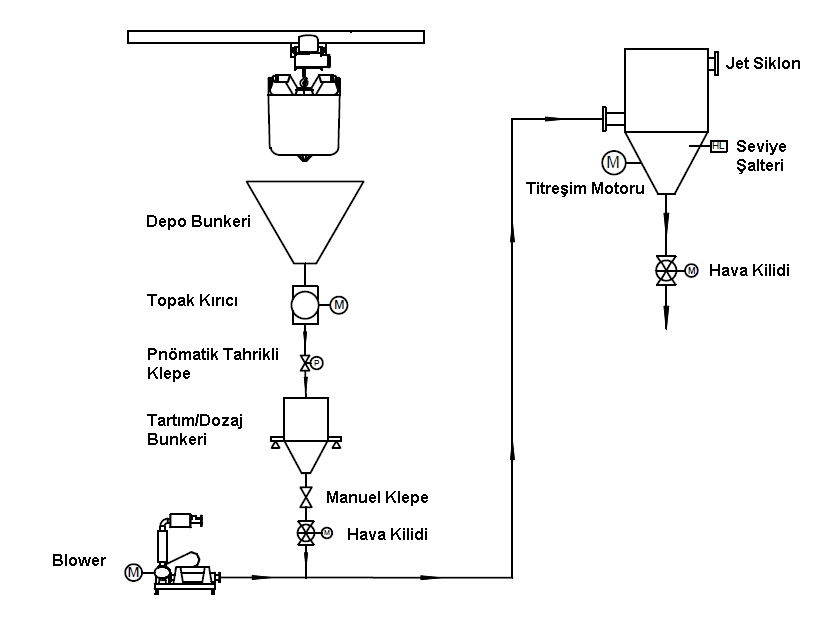

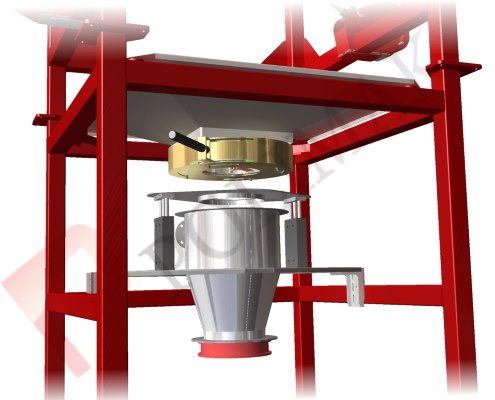

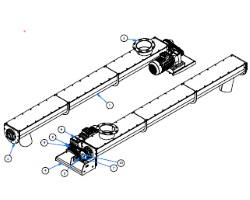

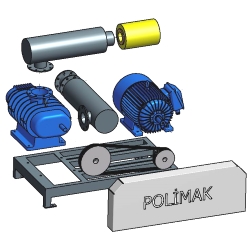

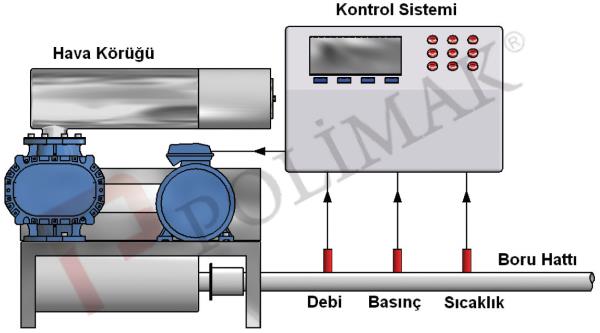

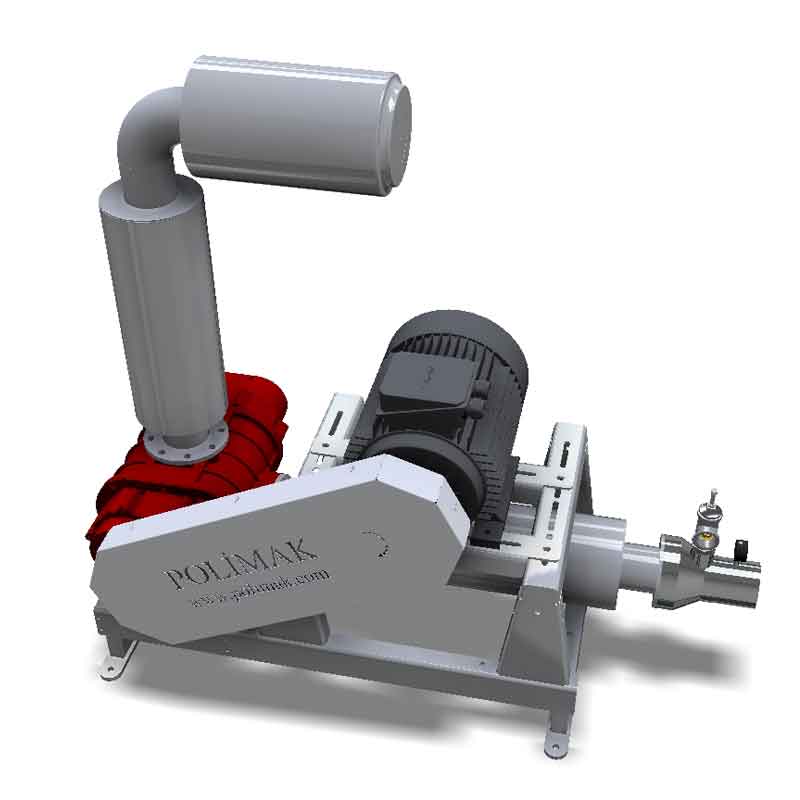

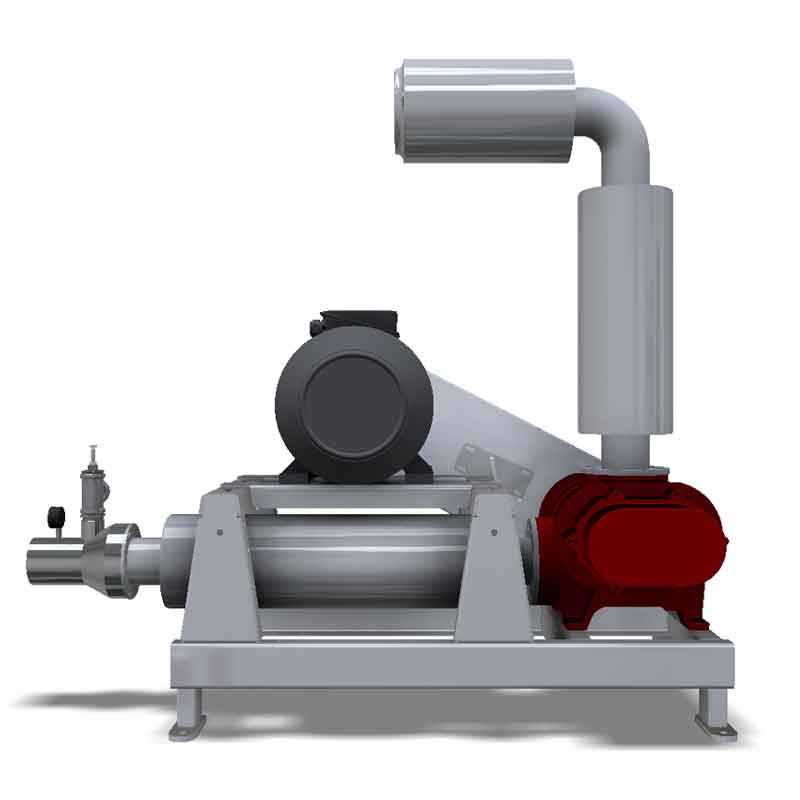

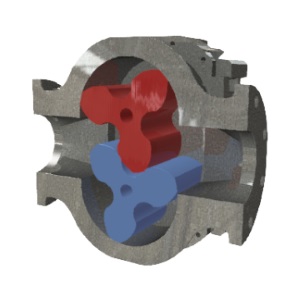

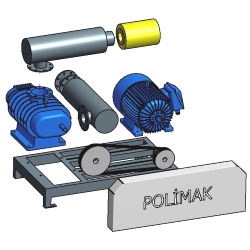

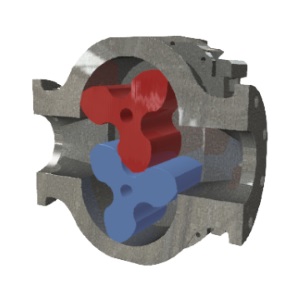

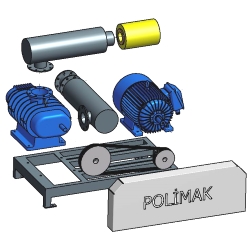

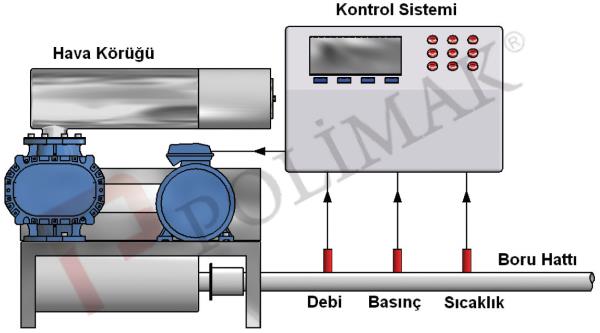

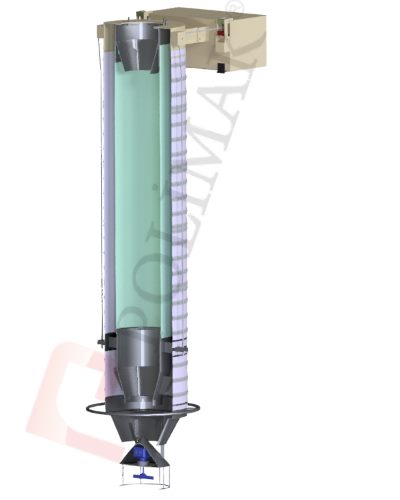

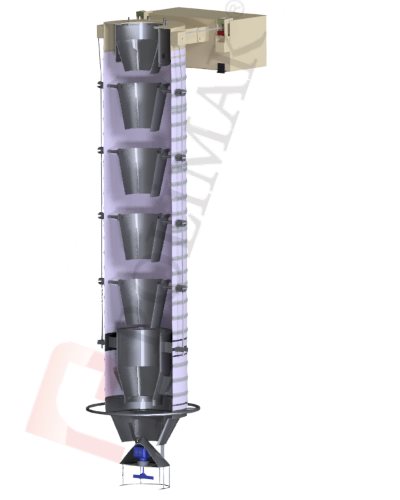

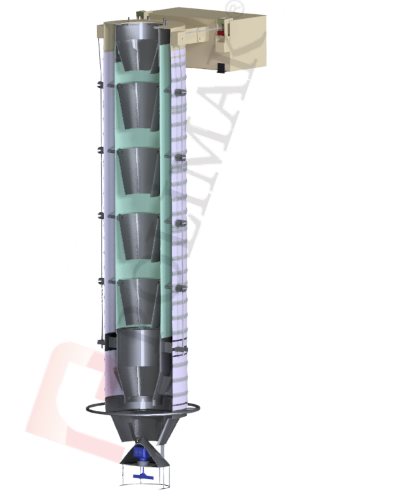

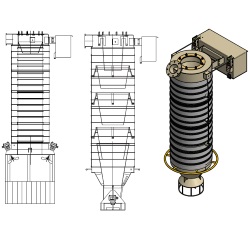

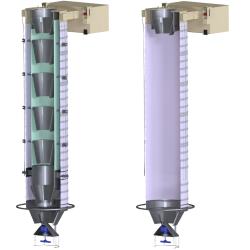

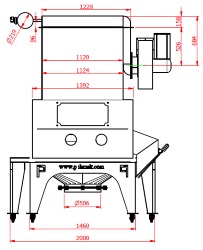

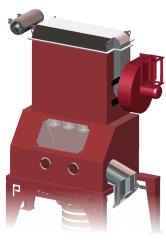

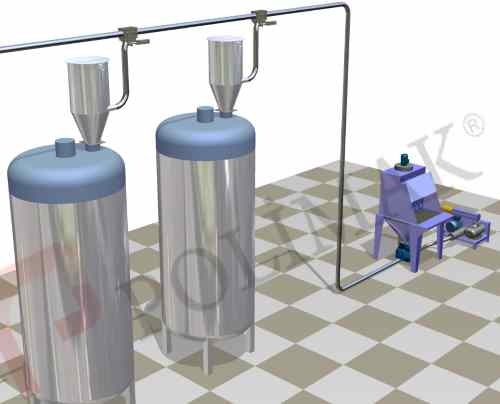

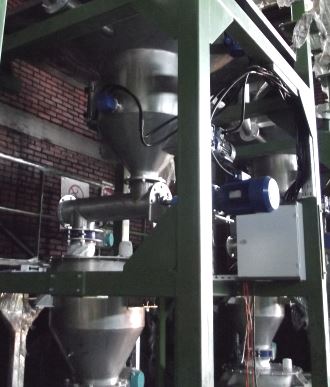

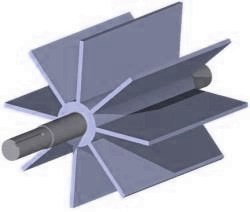

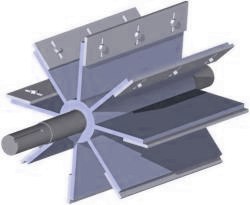

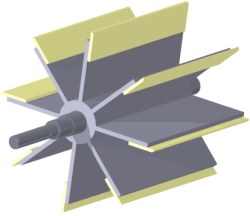

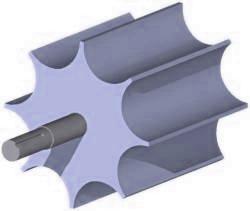

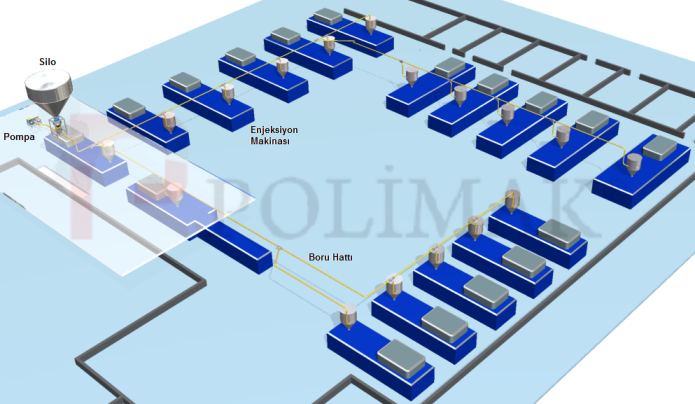

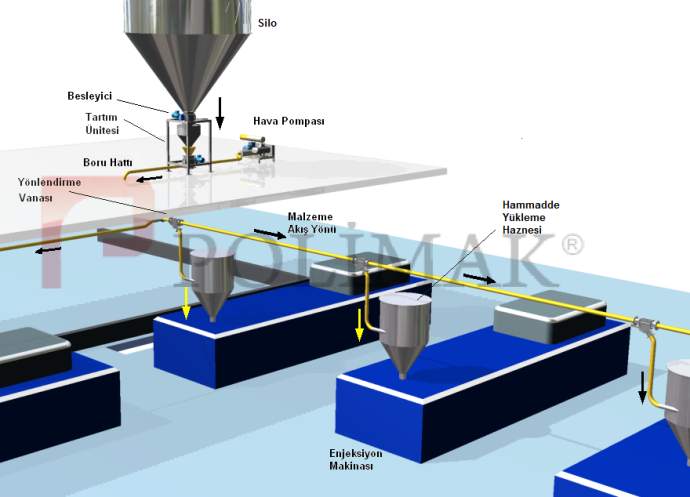

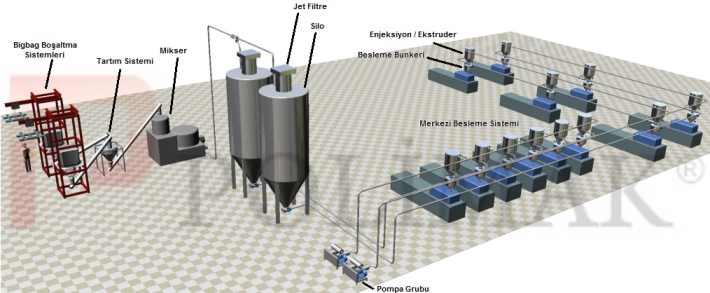

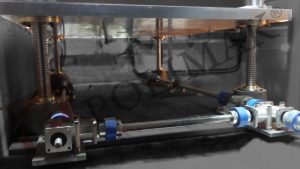

Enjeksiyon Ekstruder Besleme Sisteminin Bileşenleri

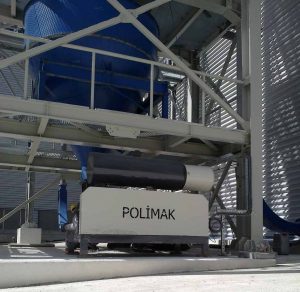

Enjeksiyon Ekstruder Besleme Sisteminin Bileşenleri Pompa Sistemi: Malzemenin taşınması için gerekli basınçta havayı sağlamaktadır.

Pompa Sistemi: Malzemenin taşınması için gerekli basınçta havayı sağlamaktadır.

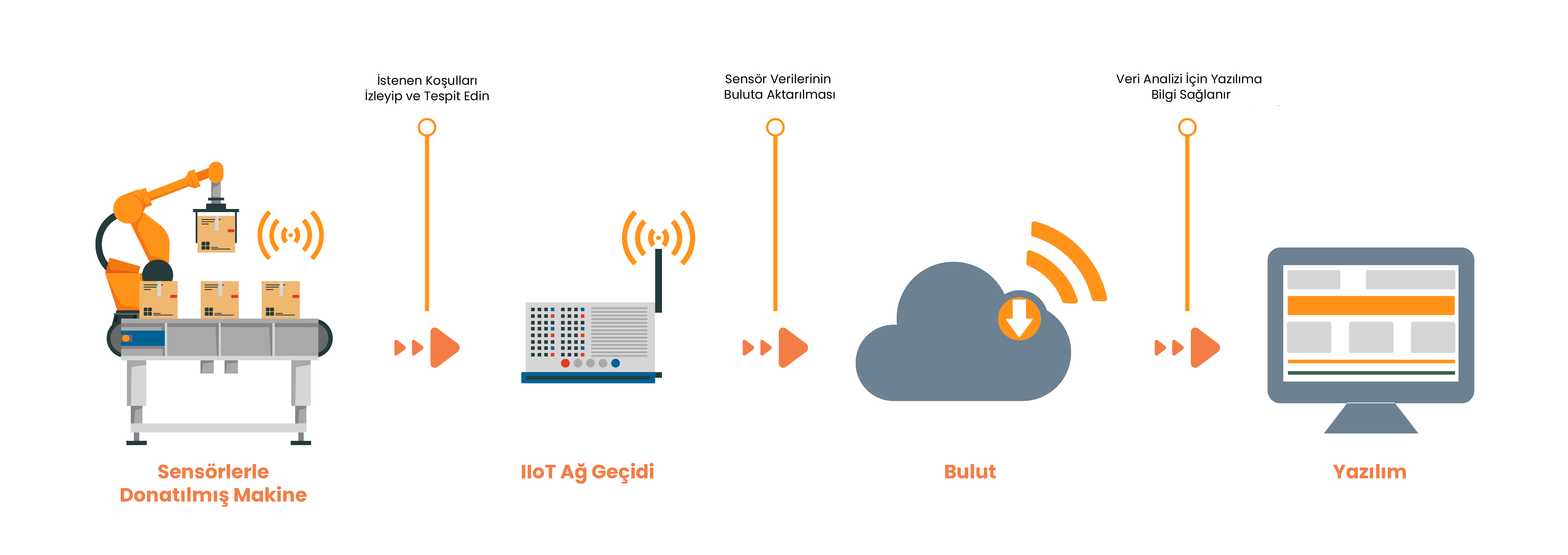

Kontrol Paneli: Sistemin çalışması için gerekli şalt ve otomasyon malzemelerini içermektedir. Sistem PLC kontrollü çalışmaktadır. Merkezi bir bilgisayar sistemine bağlanarak çalışma bilgileri kayıt altona alınmakta, sistemin parametreleri ayarlanabilmektedir.

Kontrol Paneli: Sistemin çalışması için gerekli şalt ve otomasyon malzemelerini içermektedir. Sistem PLC kontrollü çalışmaktadır. Merkezi bir bilgisayar sistemine bağlanarak çalışma bilgileri kayıt altona alınmakta, sistemin parametreleri ayarlanabilmektedir.

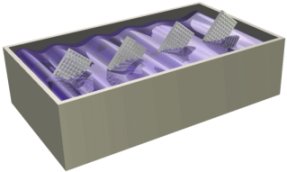

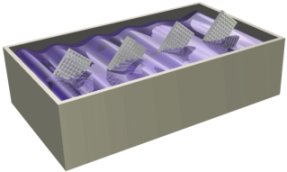

Hammadde Yükleyici: Hammaddenin aktarılıp makinalara beslemek için hazır tutulduğu ekipmandır. Her bir hammadde yükleyici ortak bir noktadan hammadde çekebildiği gibi, bağımsız olarak hammadde alabilmektedir.

Hammadde Yükleyici: Hammaddenin aktarılıp makinalara beslemek için hazır tutulduğu ekipmandır. Her bir hammadde yükleyici ortak bir noktadan hammadde çekebildiği gibi, bağımsız olarak hammadde alabilmektedir.

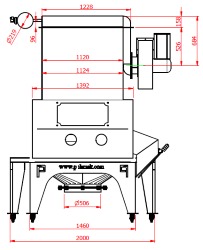

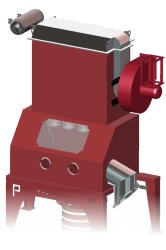

Kamyon Dolum

Kamyon Dolum

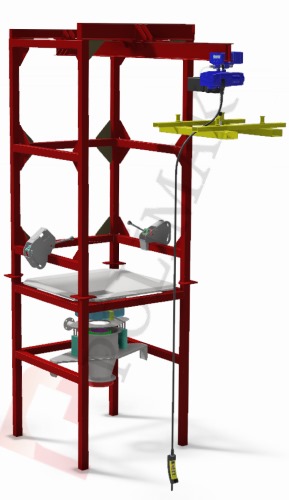

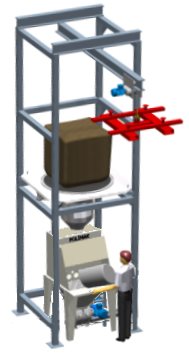

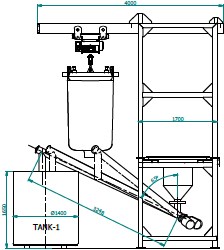

Bigbag Boşaltma

Bigbag Boşaltma Kamyon Boşaltma

Kamyon Boşaltma